Was ist SCADA? (Supervisory Control & Data Acquisition – Erklärung)

Erfahren Sie, was ein SCADA System ist, wie es funktioniert, welche Komponenten es besitzt, welche Vorteile es bietet und warum cloudbasierte SCADA die Industrie 4.0 antreiben – ein vollständiger Leitfaden in weniger als 5 Minuten.

SCADA – kurz für Supervisory Control and Data Acquisition (Überwachung, Steuerung und Datenerfassung) – ist das Nervenzentrum der modernen Industrie. Man kann es sich wie ein Echtzeit- dashboard , das jedes Ventil, jeden Motor und jeden Sensor in der Produktionshalle überwacht und es ermöglicht, einzugreifen, bevor aus einer kleinen Störung ein Produktionsausfall wird.

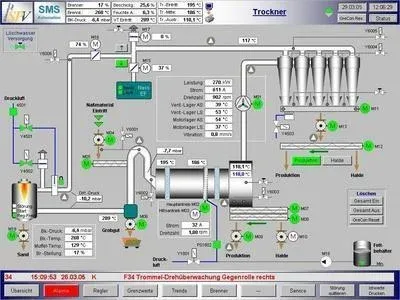

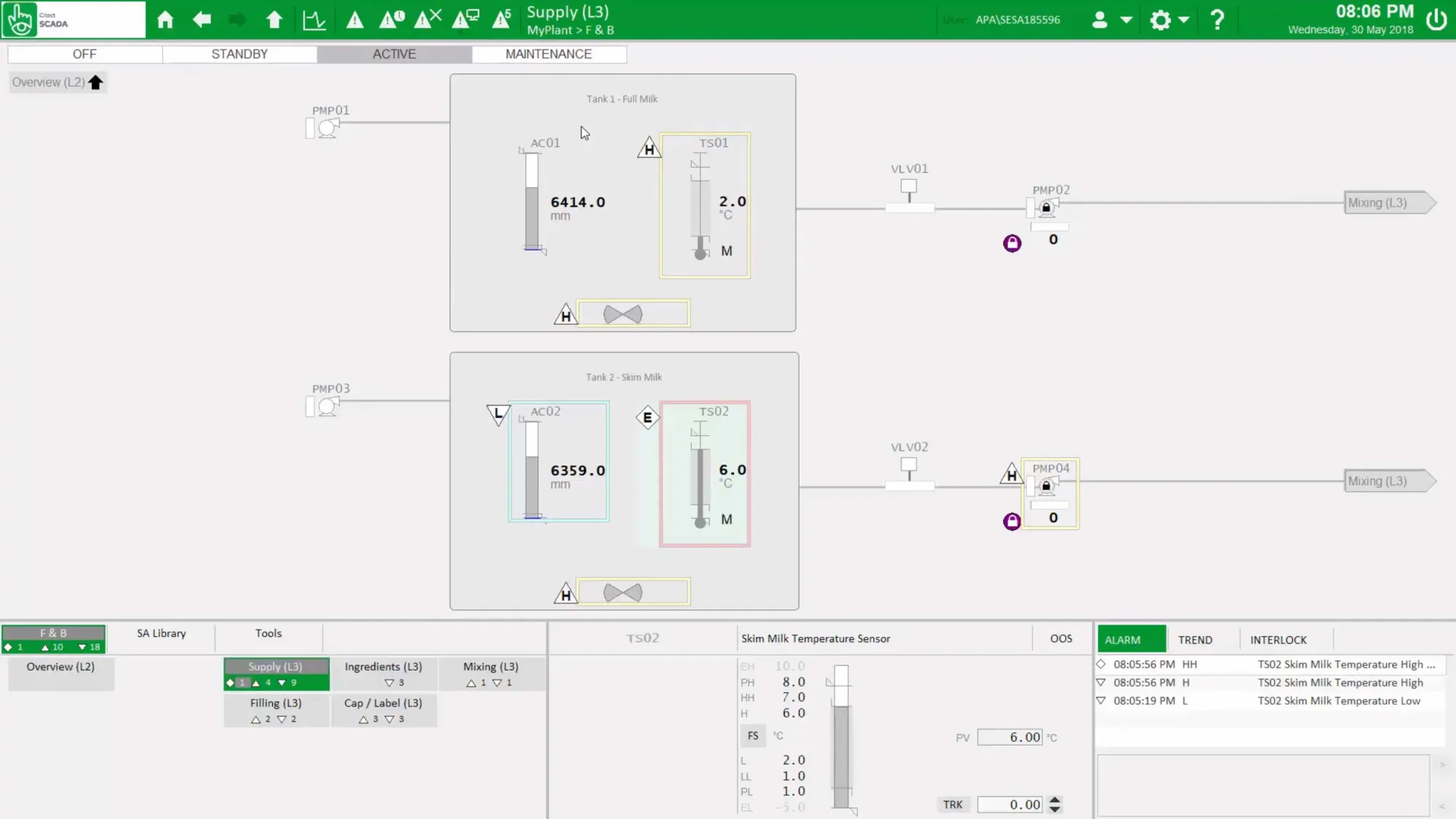

Im Kern verbindet ein SCADA System Feldgeräte (über SPS oder RTUs) mit einem zentralen Server – immer häufiger in der Cloud –, wo Echtzeitdaten gespeichert, visualisiert und in handlungsrelevante Erkenntnisse umgewandelt werden. Bediener sehen Temperaturen, Drücke und Produktionsmengen, können Sollwerte spontan anpassen und Warnmeldungen auslösen, lange bevor ein Ausfall Kosten verursacht.

Warum ist das im Jahr 2025 wichtig? Weil Lieferkettenengpässe, steigende Energiekosten und strengere Sicherheitsvorschriften keinen Raum für Spekulationen lassen. Eine optimal eingestellte SCADA Plattform hilft Teams, die Leistung älterer Anlagen zu steigern, ungeplante Stillstände zu reduzieren und jede Entscheidung mit harten Fakten zu untermauern. Und mit cloudbasierter SCADA benötigen Sie keine Serverracks oder ein VPN mehr, um entfernte Standorte zu überwachen – nur noch einen sicheren Browser und guten Kaffee.

In diesem Leitfaden erfahren Sie:

- Wie SCADA von Großrechnern der 1970er Jahre zu IoT entwickelt hat .

- Wesentliche Komponenten – Sensoren, SPSen, HMIs, Datenbanken – und wie sie zusammenpassen.

- SCADA , DCS- und IoT -Plattformen – damit Sie die Lösung auswählen können, die wirklich zu Ihrem Werk passt.

- Anwendungsbeispiele aus der Praxis in den Bereichen Energie, Wasser sowie Lebensmittel und Getränke, die den ROI belegen.

Bereit, einen Blick hinter die Kulissen der Technologie zu werfen, die Fabriken, Pipelines und Stromnetze am Laufen hält? Dann legen wir gleich los.

Was ist SCADA?

SCADA steht für Supervisory Control and Data Acquisition (Überwachung, Steuerung und Datenerfassung), ein technischer Begriff, der zur Lebensader der modernen industriellen Automatisierung geworden ist – ein Steuerungssystem, das aus Software- und Hardwarekomponenten besteht und Ihnen die vollständige Kontrolle über Ihren Betrieb ermöglicht.

SCADA -Systeme kommunizieren direkt mit den Maschinen in der Produktionshalle, erfassen Echtzeitdaten und stellen diese Ihrem Team zur Verfügung. Sie können die Anlagenleistung überwachen, Datentrends analysieren und Ineffizienzen erkennen, bevor diese zu größeren Problemen führen. SCADA Systeme ermöglichen zudem die Echtzeit-Datenerfassung und Entscheidungsfindung und sind daher unerlässlich für die Steuerung von Anlagen an entfernten Standorten sowie für die Verbesserung von Automatisierung und Effizienz in industriellen Prozessen. Das Ergebnis? Mehr Effizienz, weniger Engpässe und fundiertere Entscheidungen, die sich positiv auf Ihr Geschäftsergebnis auswirken. Es geht nicht nur darum, den Betrieb aufrechtzuerhalten – es geht darum, jedes einzelne Rädchen im Getriebe zu optimieren.

SCADA basieren auf der speicherprogrammierbaren Steuerung (SPS), die Daten von Sensoren und Geräten im gesamten Werk erfasst. Diese SPS fungieren als Schnittstelle zwischen Anlagen, Mensch-Maschine-Schnittstellen (HMIs) und verschiedenen Endgeräten. Sie sammeln wichtige Daten wie Temperatur, Druck, Drehzahl und mehr und senden diese an ein zentrales System, wo sie überwacht, analysiert und entsprechende Maßnahmen eingeleitet werden können.

Diese Detailgenauigkeit macht SCADA so unverzichtbar. Sie ermöglicht es Ihnen nicht nur, die Vorgänge in Ihren Prozessen zu beobachten, sondern liefert Ihnen auch die nötigen Erkenntnisse, um Probleme vorherzusagen, bevor es zu Ausfallzeiten kommt.

Geschichte und Entwicklung von SCADA

Die Geschichte von SCADA beginnt in den frühen 1970er-Jahren, als die Fertigungsindustrie einen tiefgreifenden Wandel durchlief. In dieser Zeit entstand der Begriff SCADA und mit ihm die Technologie, die die Überwachung und Steuerung industrieller Prozesse revolutionieren sollte. Damals begann alles mit Großrechnern – riesigen Maschinen, die das zentrale Nervensystem der frühen SCADA Systeme bildeten. Diese Großrechner ermöglichten es Unternehmen, einige grundlegende Funktionen zu automatisieren und wichtige Daten zu erfassen, doch die Systeme waren noch umständlich und durch die damalige Technologie eingeschränkt.

Erste Generation

Monolithische SCADA Systeme: Frühe SCADA Systeme basierten auf Großrechnern, bei denen die gesamte Datenverarbeitung auf einem einzigen Rechner stattfand. Daten wurden innerhalb des Großrechners erfasst, gespeichert und verarbeitet; es gab keine Netzwerkverbindung zwischen verschiedenen Systemen. Diese monolithischen SCADA Systeme waren in sich geschlossen, und der Automatisierungsgrad beschränkte sich auf die physischen Grenzen der Anlage.

Zu diesem Zeitpunkt war die Steuerung (und Überwachung) von Maschinen ausschließlich über elektromechanische Relaisschaltungen möglich; jeder Motor oder Aktor musste einzeln ein- und ausgeschaltet werden. Dies führte dazu, dass Fabriken große Schaltschränke voller Leistungsrelais benötigten.

Zweite Generation: Die Entstehung der speicherprogrammierbaren Steuerungen (SPS)

Mitte bis Ende der 1970er-Jahre kamen dann Mikroprozessoren und speicherprogrammierbare Steuerungen (SPS) auf den Markt und eine neue Automatisierungswelle begann. Die Möglichkeit, die Prozesssteuerung durch SPS zu vereinheitlichen, ebnete den Weg für zentralisierte Leitsysteme, und die SCADA Landschaft veränderte sich grundlegend. In den 1980er- und 1990er-Jahren entwickelte sich SCADA mit der Entwicklung der LAN-Technologie (Local Area Networking) und dem Aufkommen PC-basierter Mensch-Maschine-Schnittstellen (HMI) weiter. Diese verteilten SCADA Systeme reduzierten den Hardwarebedarf und verbesserten die Kommunikationsmöglichkeiten, sodass die Systeme modularer, skalierbarer und benutzerfreundlicher wurden. Bediener konnten nun komplexe Anlagenabläufe von Desktop-PCs aus steuern. Moderne SCADA Systeme ermöglichen seither den Echtzeit-Datenzugriff, eine verbesserte Integration mit anderen IT-Infrastrukturen wie SQL-Datenbanken und bieten deutliche Verbesserungen in Effizienz, Sicherheit und Zuverlässigkeit.

Dritte Generation: Vernetzte SCADA Systeme

In den 90er-Jahren begann SCADA Weitverkehrsnetze (WAN) zu nutzen und konnte so über große Entfernungen kommunizieren. Diese vernetzten SCADA -Systeme verwendeten eine offene Systemarchitektur und standardisierte Kommunikationsprotokolle, was die Interoperabilität zwischen Geräten verschiedener Hersteller ermöglichte. Dies war ein entscheidender Vorteil für Branchen wie die Energie-, Öl- und Gasindustrie, die die Überwachung weitläufiger und abgelegener Stromleitungen oder Pipelines benötigten. Daten konnten nun an Kontrollräume weit entfernt vom Einsatzort gesendet und die Steuerung verteilter Systeme zentralisiert werden.

Mit Beginn des 21. Jahrhunderts hielten SCADA Systeme Einzug in Echtzeit-Datenanalyse, Cloud-Computing und globale Vernetzung. Die heutigen Systeme unterscheiden sich grundlegend von den Mainframes vergangener Zeiten. Daten fließen in Echtzeit von der Produktionshalle in die Leitwarte (und darüber hinaus). Moderne SCADA Plattformen ermöglichen die Fernüberwachung von überall auf der Welt – ob am Schreibtisch oder unterwegs. Zuverlässigkeitsmanager sind somit nicht mehr an ihre Arbeitsplätze gebunden, um den Überblick über ihre Betriebsabläufe zu behalten. Mit wenigen Klicks können sie den Anlagenstatus einsehen, Probleme diagnostizieren und umgehend Entscheidungen treffen.

Die nächste Evolutionsstufe für SCADA -Systeme

Die nächste Entwicklungsstufe von SCADA Systemen wird maßgeblich durch den Aufstieg cloudbasierter SCADA undIoT Plattformen geprägt. Diese Technologien ermöglichen den Wandel von traditionellen, lokalen Systemen hin zu flexibleren, skalierbaren und ortsunabhängigen Lösungen. Cloudbasierte SCADA erlauben den Zugriff auf Echtzeitdaten von überall und bieten so beispiellose Transparenz und Kontrolle über den Betrieb. In Kombination mitIoT Plattformen, die ein umfassendes Netzwerk intelligenter Sensoren und Geräte integrieren, werden SCADA Systeme immer stärker vernetzt und datenreicher. Diese Entwicklung ermöglicht es Unternehmen, tiefere Einblicke in ihre Prozesse zu gewinnen, schnellere Entscheidungen zu treffen und Anlagen und Ressourcen proaktiv zu verwalten – und das alles bei gleichzeitiger Senkung der Infrastrukturkosten und Steigerung der betrieblichen Effizienz.

SCADA Komponenten

Das Herzstück jedes SCADA Systems bilden seine Komponenten – jede einzelne spielt eine entscheidende Rolle bei der Steuerung und Überwachung komplexer industrieller Prozesse. Diese Komponenten arbeiten zusammen, um Zuverlässigkeitsmanagern vollständige Transparenz und Kontrolle über ihre Anlagen aus großer Entfernung zu ermöglichen:

1- Sensoren und Aktoren

Alles beginnt mit Sensoren und Aktoren. Ob Temperatur, Druck, Durchfluss oder Motordrehzahl – Sensoren erfassen und übertragen Echtzeitdaten über den aktuellen Zustand von Anlagen und Prozessen mithilfe von Kommunikationsprotokollen wie Modbus , HART und Profibus . Aktoren wiederum empfangen über dieselben Protokolle Befehle vom Steuerungssystem, um physikalische Prozesse anzupassen, beispielsweise ein Ventil zu öffnen oder einen Motor zu starten. So wird sichergestellt, dass das System innerhalb der gewünschten Parameter arbeitet.

2- Speicherprogrammierbare Steuerungen (SPS) und Verteilleitsysteme (DCS)

Programmierbare Steuerungen (SPS) und Prozessleitsysteme (PLS) fungieren beide als „Gehirn“ des Systems, unterscheiden sich jedoch in Umfang und Funktion. SPS, die häufig über Modbus , Ethernet/IP oder Profibus , werden typischerweise für die diskrete Steuerung eingesetzt und eignen sich ideal zur Automatisierung lokaler Aufgaben, wie beispielsweise der Steuerung einer einzelnen Maschine in einer Fertigungslinie. PLS, die typischerweise OPC-UA , Foundation Fieldbus oder Modbus TCP/IP , sind für kontinuierliche Prozesse ausgelegt und überwachen mehrere, miteinander verbundene Systeme in einer größeren Anlage, wie beispielsweise einem Chemiewerk. Während eine SPS beispielsweise das Starten und Stoppen von Motoren in einer Fertigungslinie steuert, verwaltet ein PLS den gesamten kontinuierlichen Produktionsprozess einer Ölraffinerie und gewährleistet die nahtlose Koordination der verschiedenen Subsysteme.

3- Remote Terminal Units (RTUs)

Wie der Name schon sagt, ist diese Komponente in Fernanwendungen weit verbreitet. RTUs fungieren als Datenknotenpunkte innerhalb des SCADA Systems und werden in Anlagen oder an entfernten Standorten platziert, um Daten von externen Systemen wie Sensoren, Aktoren und SPSen zu erfassen und zu übertragen. RTUs werden in verschiedenen Branchen eingesetzt, und die verwendeten Kommunikationsprotokolle können je nach Anwendung variieren

- Fertigung : In der industriellen Fertigung nutzen RTUs häufig Modbus RTU oder Modbus TCP/IP für eine zuverlässige Kommunikation zwischen Maschinen und Steuerungssystemen. Diese Protokolle werden von vielen Industriegeräten unterstützt und ermöglichen so die nahtlose Integration mit SPSen und Sensoren in der Produktionshalle.

- Öl und Gas : Für die Fernüberwachung von Pipelines, Bohrlochköpfen und Raffinerien DNP3 und IEC 60870-5-101/104 eingesetzt, da sie sich bei der Kommunikation über große Entfernungen und unter rauen Umgebungsbedingungen als äußerst zuverlässig erweisen. Diese Protokolle gewährleisten die zuverlässige Datenübertragung von entfernten Standorten zurück zur Leitwarte, oft über weite geografische Gebiete hinweg.

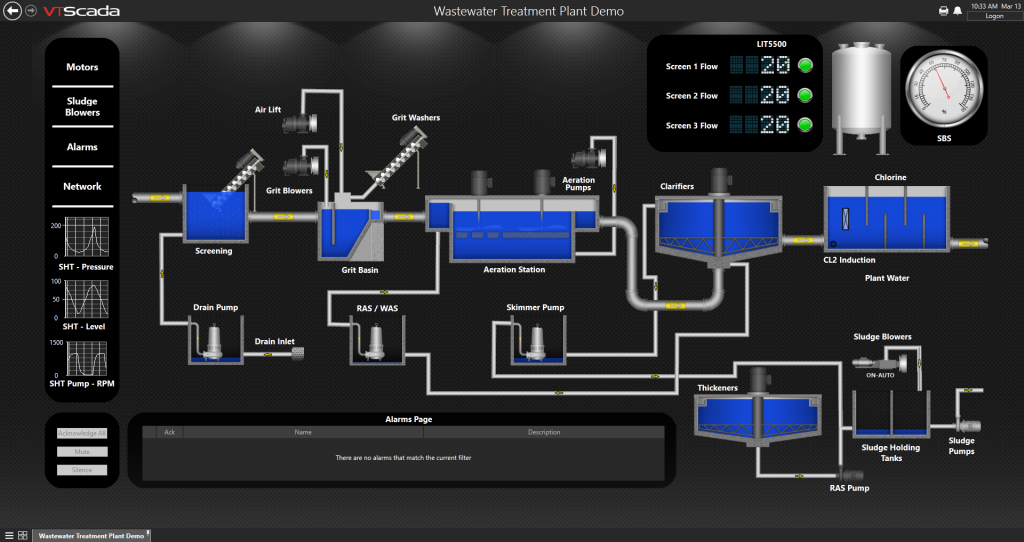

- Wasser- und Abwassermanagement : DNP3 und Modbus werden aufgrund ihrer Fähigkeit zur Fernüberwachung und -steuerung von Pumpen, Ventilen und Kläranlagen häufig in Wassermanagementsystemen eingesetzt. Ihre Zuverlässigkeit und einfache Implementierung machen diese Protokolle ideal für dezentrale Systeme wie Wasser- und Abwasseranlagen.

- Energiesektor : Die Energiewirtschaft setzt typischerweise auf IEC 60870-5-101/104 und DNP3 , die für hohe Zuverlässigkeit und Sicherheit in Stromübertragungs- und -verteilungsnetzen entwickelt wurden. Diese Protokolle unterstützen die Echtzeitüberwachung von Umspannwerken, Transformatoren und anderer kritischer Infrastruktur in großen Energienetzen.

RTUs erfassen Echtzeitdaten von Sensoren und Aktoren, wandeln diese in ein für SCADA Systeme geeignetes Format um und übertragen sie zur weiteren Verarbeitung und Steuerung an eine zentrale SCADA -Software oder eine Mensch-Maschine-Schnittstelle (HMI). Darüber hinaus können RTUs Befehle an Feldgeräte zurücksenden und so die Fernsteuerung von Anlagen ermöglichen, selbst in großen oder geografisch verteilten Betrieben. Dies macht RTUs unverzichtbar für Branchen, die Echtzeitüberwachung und -steuerung in verteilten Umgebungen benötigen.

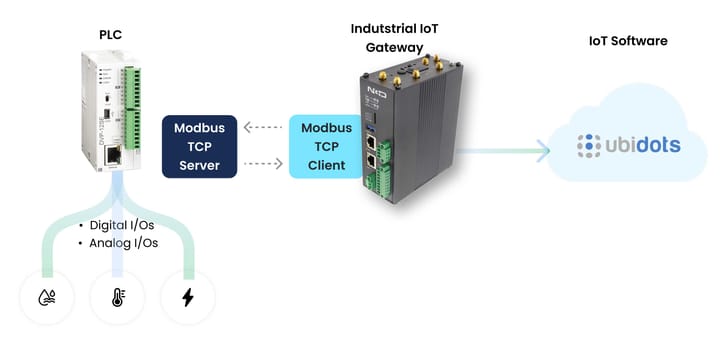

3.1 Industrielles IoT Gateway (optional)

Industrielle IoT Gateway stellen eine optionale, aber äußerst wertvolle Ergänzung für gateway SCADA direkt mit den genannten Komponenten – Sensoren/Aktoren, SPSen oder RTUs – verbunden werden und fungieren als Schnittstelle zwischen Industrieanlagen und Cloud-basierten Plattformen . Sie unterstützen industrielle Protokolle wie OPC-UA , Modbus , PROFINET , EtherNet/IP und BACnet und gewährleisten so die Kompatibilität mit einer Vielzahl von Geräten und Maschinen. Gleichzeitig übertragen sie Daten über Cloud-freundliche Protokolle wie HTTP und MQTT und ermöglichen so einen sicheren und effizienten Datenaustausch zwischen Produktion und Cloud. Diese Kombination ermöglicht die Datenerfassung in Echtzeit, die Fernüberwachung und erweiterte Analysen. Unternehmen können dadurch ihre Abläufe optimieren und Cloud-basierte Lösungen für vorausschauende Wartung und digitale Transformation nutzen.

4- Mensch-Maschine-Schnittstellen (HMIs)

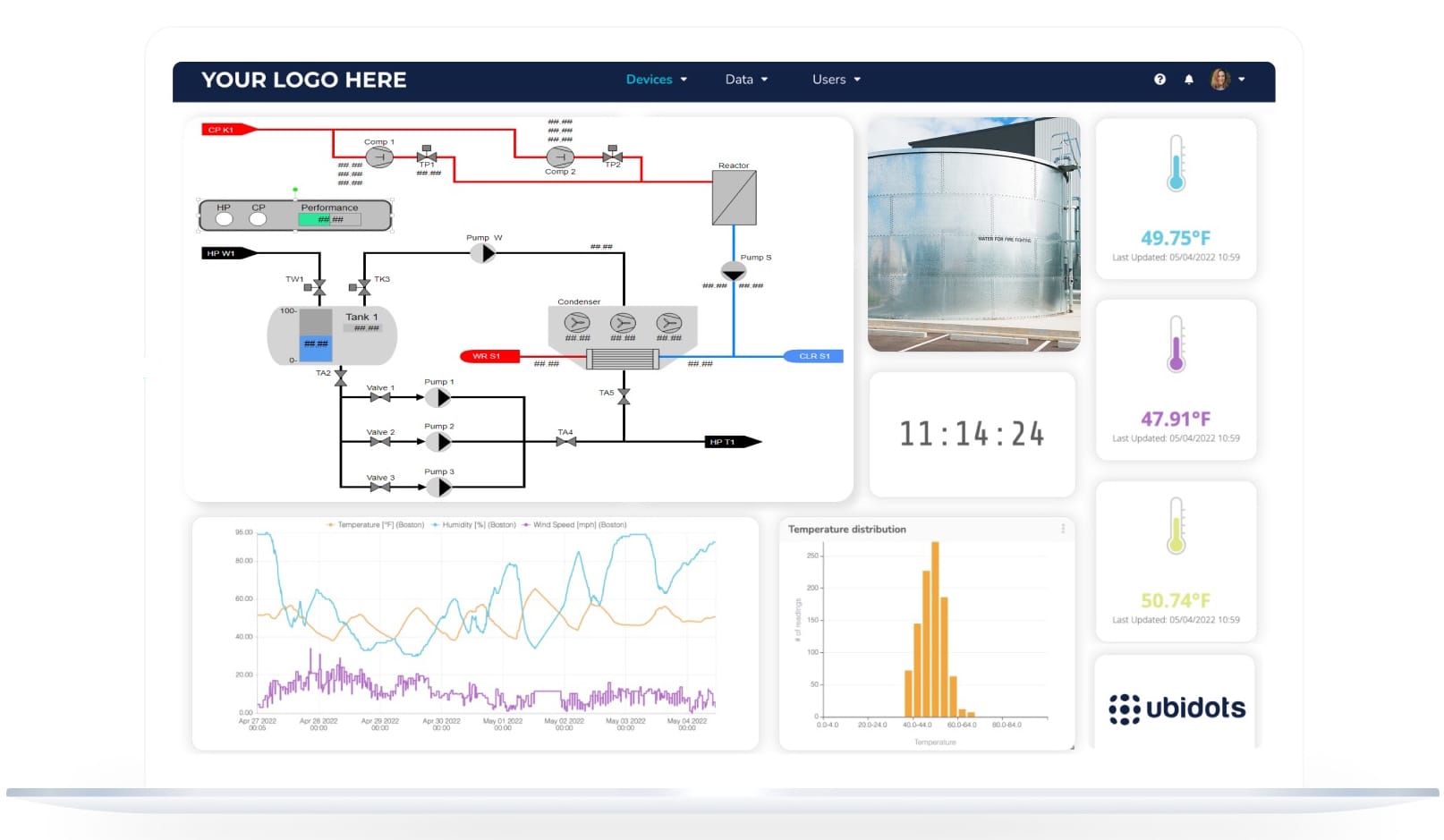

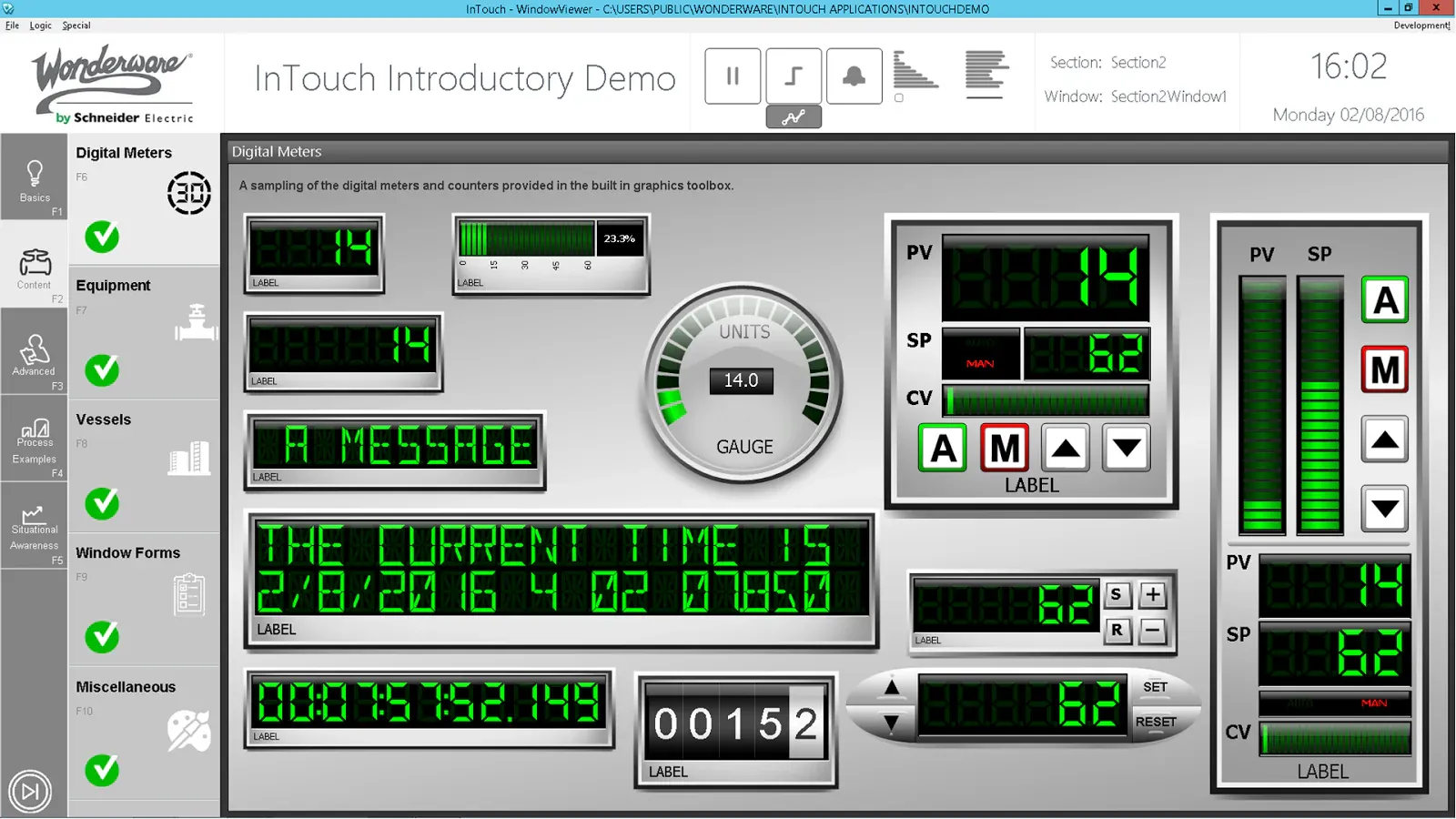

Mensch-Maschine-Schnittstellen (HMIs) dienen als interaktive Schnittstelle zwischen Bedienern und dem SCADA System und visualisieren Daten externer Systeme wie SPSen, RTUs und Sensoren in Echtzeit. HMIs können in einem zentralen Kontrollraum untergebracht sein, von dem aus die Bediener die gesamte Anlage überwachen und steuern, oder lokal neben einer bestimmten SPS oder einem Prozess für die Vor-Ort-Steuerung positioniert werden. In zentralen Systemen ermöglichen HMIs den Bedienern die Überwachung des gesamten Anlagenbetriebs und die Fernsteuerung. In lokalen Konfigurationen ermöglichen sie Technikern die direkte Interaktion mit Maschinen oder spezifischen Prozessen in der Produktionshalle, um Parameter anzupassen oder in Echtzeit auf Alarme zu reagieren. Diese Flexibilität gewährleistet, dass die Bediener stets die optimale Kontrolle haben, egal ob sie die gesamte Anlage steuern oder sich auf eine einzelne Maschine konzentrieren.

5- SCADA -Software

Und schließlich sind es SCADA -Softwarelösungen wie Ignition -Software, die alles zusammenführen. Diese leistungsstarken Lösungen erfassen, verarbeiten und visualisieren Daten aus der gesamten Anlage und wandeln Rohdaten in verwertbare Informationen um. Mithilfe von Trendanalysen, Alarmen und historischen Daten unterstützt die SCADA Software Bediener und Manager bei Entscheidungen zur Effizienzsteigerung, Reduzierung von Ausfallzeiten und Prävention von Problemen, bevor diese entstehen. Sie ist die zentrale Schaltstelle des gesamten Betriebs und bietet Ihnen nicht nur einen Überblick über den aktuellen Zustand, sondern auch prädiktive Analysen zur Vorbereitung auf zukünftige Ereignisse.

Jede dieser Komponenten ist für ein SCADA -System unerlässlich. Ohne sie würden Sie in einer datengetriebenen Welt blindlings agieren. Zusammen sorgen sie dafür, dass Ihr Betrieb reibungslos und mit maximaler Effizienz läuft.

Die Auswahl des richtigen SCADA -Systems

Die Wahl des richtigen SCADA Systems für Ihren Betrieb ist eine Entscheidung, die sich auf die Effizienz, Sicherheit und das langfristige Wachstum Ihrer Anlage auswirkt. Angesichts der vielen verfügbaren Optionen ist es wichtig, die Schlüsselfaktoren abzuwägen, die nicht nur die unmittelbare Leistung, sondern auch die Skalierbarkeit und Anpassungsfähigkeit des Systems im Zuge der Weiterentwicklung Ihrer Anlage beeinflussen.

Benutzeroberfläche: Halten Sie es einfach

Einer der wichtigsten Bestandteile jedes SCADA -Systems ist die Benutzeroberfläche (UI). Wenn Ihre Bediener das System nicht intuitiv bedienen können, nützt Ihnen selbst der beste Funktionsumfang nichts. Achten Sie daher auf ein System mit einer übersichtlichen und intuitiven Benutzeroberfläche, klaren dashboards und einfacher Navigation. Gerade wenn Alarme ausgelöst werden oder schnelle Anpassungen erforderlich sind, ist eine verwirrende und unübersichtliche Benutzeroberfläche, die die Entscheidungsfindung verlangsamt, das Letzte, was Sie brauchen.

Eine gute SCADA Schnittstelle ermöglicht es Ihrem Team, effizient zu arbeiten, Entscheidungen in Echtzeit zu treffen und menschliche Fehler zu reduzieren – allesamt entscheidende Faktoren in Umgebungen mit hohem Druck.

Skalierbarkeit: Machen Sie Ihr System zukunftssicher

Industrielle Prozesse sind dynamisch. Mit dem Wachstum Ihres Unternehmens muss auch Ihr SCADA System mitwachsen. Skalierbarkeit ist daher ein entscheidender Faktor bei der Wahl einer SCADA -Plattform. Ob Sie neue Produktionsanlagen oder -linien hinzufügen – Ihr SCADA System muss in der Lage sein, steigende Datenmengen, mehr Sensoren und neue Prozesse zu bewältigen.

Ein System, das sich an zukünftige Veränderungen anpassen kann, erspart Ihnen teure Aufrüstungen oder Ersatzbeschaffungen. Denken Sie langfristig und berücksichtigen Sie nicht nur Ihre aktuellen Bedürfnisse, sondern auch die zukünftige Entwicklung Ihres Betriebs in den nächsten 5 bis 10 Jahren.

Kompatibilität: Integration mit Industrieprotokollen

Ihr SCADA System muss mit zahlreichen Geräten und Maschinen in der Produktionshalle kommunizieren können. Daher ist es wichtig, ein System zu wählen, das mit gängigen Industrieprotokollen wie Modbus, DNP3 und OPC UA kompatibel ist. Kompatibilität bedeutet, dass sich Ihr SCADA System nahtlos in bestehende Anlagen und neue Technologien integrieren lässt.

Diese Interoperabilität ermöglicht es Ihrem System außerdem, Daten aus verschiedenen Quellen abzurufen und Ihnen so einen umfassenden Überblick über Ihren Betrieb zu verschaffen. Ohne entsprechende Kompatibilität sind kostspielige Umgehungslösungen und fragmentierte Daten die Folge, was die betriebliche Effizienz beeinträchtigt.

Sicherheit: Schützen Sie Ihre Infrastruktur

Mit der zunehmenden Vernetzung SCADA SCADA Systemen mit dem Internet und Cloud-basierten Lösungen gewinnt Sicherheit höchste Priorität. Die Einhaltung der von Ihrer IT-Abteilung geforderten Sicherheitsstandards ist unerlässlich. Fragen Sie Ihre potenziellen Anbieter nach ihren Sicherheitsprotokollen, Verschlüsselungsstandards, Multi-Faktor-Authentifizierung und dem Umgang mit Patches und Sicherheitslücken.

In der heutigen Zeit kann ein Sicherheitsverstoß verheerende Folgen haben – nicht nur finanziell, sondern auch für Ihre Mitarbeiter und die Umwelt. Wählen Sie einen Anbieter, für den Sicherheit ein zentraler Bestandteil des Geschäfts ist und nicht nur eine Nebensache.

Lieferantenzuverlässigkeit: Ein langfristiger Partner

Im Bereich SCADA endet Ihre Beziehung zum Anbieter nicht mit der Installation. Die Zuverlässigkeit des Anbieters ist entscheidend für den langfristigen Erfolg Ihres Systems. Sie benötigen einen Anbieter mit nachweislicher Erfahrung in puncto Nachhaltigkeit und Kundensupport. Dieser sollte Ihnen auch bei Systemaktualisierungen, Fehlerbehebung und Erweiterungen zur Seite stehen.

Informieren Sie sich über den Ruf des Anbieters in der Branche, sehen Sie sich Fallstudien an und bitten Sie um Kundenreferenzen. Ein zuverlässiger Anbieter wird Ihnen als Partner zur Seite stehen und Sie bei der Weiterentwicklung und Wartung Ihres SCADA Systems über Jahre hinweg unterstützen.

Budget: Wachstumsplanung ohne Überforderung

Es ist zwar verlockend, sich für das modernste SCADA -System zu entscheiden, doch Sie müssen Ihr Budget mit den Bedürfnissen Ihrer Anlage in Einklang bringen. Manche Systeme bieten Funktionen, die für kleinere Betriebe überdimensioniert sind. Ein teures, komplexes System führt zu unnötigen Kosten.

Achten Sie auch auf versteckte Kosten – insbesondere bei professionellen Dienstleistungen. Anbieter können für Änderungen oder Erweiterungen zusätzliche Gebühren erheben. Verschaffen Sie sich einen klaren Überblick über die laufenden Kosten, damit Sie diese einplanen können. Die richtige Wachstumsplanung, ohne sich zu sehr auf ein System festzulegen, das mit der Zeit zu teuer wird, ist entscheidend für Agilität und um eine Abhängigkeit von einem einzelnen Anbieter zu vermeiden.

Die Wahl des richtigen SCADA -Systems ist eine wichtige Entscheidung, aber mit sorgfältiger Planung und unter Berücksichtigung dieser Faktoren sind Sie bestens gerüstet, eine Entscheidung zu treffen, die die betriebliche Effizienz steigert, Ihre Daten sichert und mit Ihrem Unternehmen mitwächst.

SCADA -Softwareoptionen

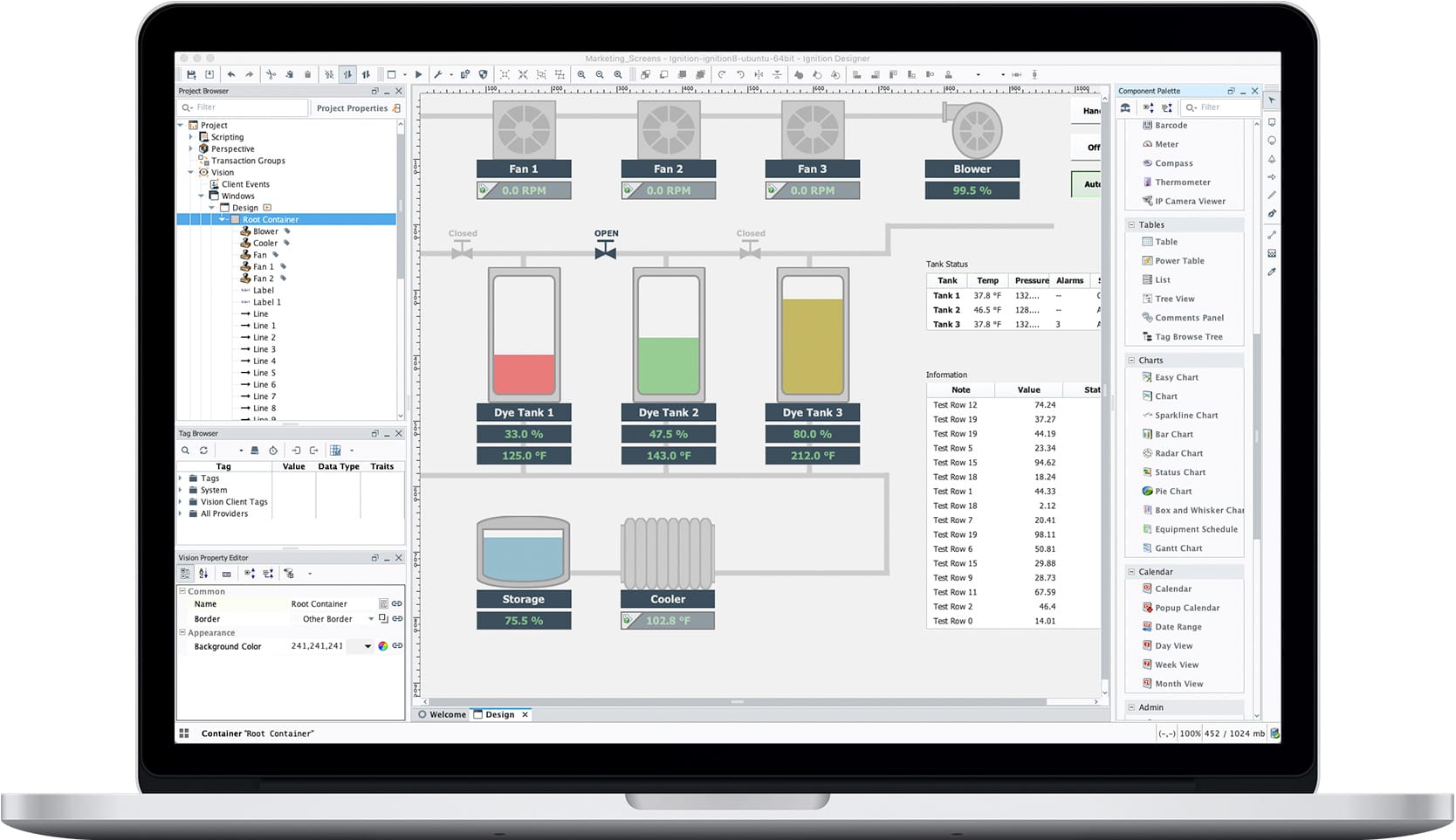

Ignition SCADA: Die moderne, flexible Lösung für Hersteller

Ignition SCADA hat sich dank seiner Flexibilität und offenen Architektur zu einer modernen SCADA Lösung für Hersteller entwickelt. Im Gegensatz zu herkömmlichen SCADA Systemen bietet Ignition unbegrenzte Tags, Clients und Verbindungen und ermöglicht so die benötigte Skalierbarkeit ohne zusätzliche Kosten. Die moderne webbasierte Benutzeroberfläche erlaubt den Zugriff von jedem Gerät aus und liefert Echtzeitdaten und -steuerung direkt auf Ihrem Smartphone. Dank des modularen Designs können Sie klein anfangen und nach Bedarf erweitern sowie bestehende Systeme und Protokolle integrieren. Damit ist Ignition die flexible Wahl für Hersteller, die ihren Betrieb zukunftssicher gestalten möchten.

Siemens SCADA – SIMATIC WinCC: Fortschrittliche Lösungen für komplexe Industrien

Siemens SCADA, insbesondere SIMATIC WinCC, bietet hohe Leistung, Echtzeitüberwachung und -steuerung und ist damit ideal für große, komplexe Industriezweige. Von der Pharma- bis zur Energiebranche bieten Siemens SCADA Systeme unübertroffene Präzision und umfassende Funktionen für Prozessvisualisierung, Datenerfassung und vorausschauende Wartung. Die Integration von SIMATIC WinCC mit Siemens-Automatisierungsprodukten schafft eine nahtlose Umgebung, in der SPS, HMI und SCADA miteinander kommunizieren. Für Anlagen, in denen Betriebszeit kritisch ist und Ausfallzeiten Millionen kosten können, bietet Siemens SCADA Zuverlässigkeit und fortschrittliche Funktionen zur Optimierung selbst komplexester Abläufe.

Schneider SCADA: Eine umfassende Alternative

Schneider Electric bietet ein umfassendes Portfolio an SCADA und Telemetrielösungen mit Hardware- und Softwarekomponenten zur Optimierung von Steuerung und Überwachung. Das Hardware-Angebot umfasst Fernwirkstationen (RTUs), speicherprogrammierbare Steuerungen (SPS) und gateway, die sich nahtlos in bestehende Industrieumgebungen integrieren lassen. Im Softwarebereich bietet Schneider fortschrittliche SCADA Plattformen wie EcoStruxure, die Echtzeit-Datenerfassung, Fernüberwachung und prädiktive Analysen ermöglichen. So können Unternehmen ihre Abläufe optimieren und gleichzeitig Energiemanagement und Nachhaltigkeit verbessern. Mit diesen umfassenden Lösungen ist Schneider ein verlässlicher Partner für aktuelle und zukünftige Anforderungen.

Wonderware SCADA: Bewährt für die übergeordnete Steuerung

Wonderware, das nach der Übernahme von Invensys im Jahr 2014 ebenfalls zum Portfolio von Schneider Electric gehört, blickt auf eine lange Tradition zuverlässiger SCADA Lösungen für verschiedenste Branchen zurück. Wonderware hat sich zu einer bewährten Plattform in Sektoren wie der Automobilindustrie, der Lebensmittel- und Getränkeindustrie, der Energiewirtschaft und dem Wassermanagement entwickelt. Dank seiner Anpassungsfähigkeit und der einfachen Integration in industrielle Systeme ist Wonderware die optimale Lösung zur Steigerung von Betriebseffizienz und Zuverlässigkeit.

SCADA AVEVA: Cloud- SCADA für Industrie 4.0

SCADA hat sich als führender Anbieter cloudbasierter SCADA Lösungen etabliert und treibt die digitale Transformation branchenübergreifend voran. 2023 wurde AVEVA von Schneider Electric übernommen und stärkte damit das Portfolio von Schneider im Bereich intelligenter Fabriklösungen. Dank seines Cloud-First-Ansatzes ermöglicht AVEVA die Fernüberwachung und -steuerung und erlaubt Unternehmen so, ihre Abläufe von überall auf der Welt zu optimieren. Branchen wie Energie, Öl und Gas sowie Wasserwirtschaft setzen auf SCADA Software von AVEVA, um Effizienz und Nachhaltigkeit zu steigern.

VT SCADA: Eine Bezeichnung für Fernüberwachung und -steuerung

Obwohl VT SCADA ein kleinerer Anbieter ist, hat es sich in Branchen, die eine robuste Fernüberwachung und -steuerung benötigen, einen Marktanteil gesichert. Das einfache Lizenzmodell und die zuverlässige Leistung machen es zu einer beliebten Wahl für Wasseraufbereitungsanlagen, Ölpipelines und Versorgungsunternehmen. VT SCADA ist auf hohe Verfügbarkeit ausgelegt und verfügt über Funktionen wie integrierte Redundanz und automatisches Failover, sodass Systeme auch unter schwierigen Bedingungen betriebsbereit bleiben. Es kann in entfernten und verteilten Umgebungen mit minimalem Wartungsaufwand eingesetzt werden und ist daher die erste Wahl für Branchen, in denen die Echtzeit- SCADA für die Geschäftskontinuität entscheidend ist.

Abschluss

Skalierbarkeit und Flexibilität: Die Schlüssel zur digitalen Transformation

In der heutigen schnelllebigen Industriewelt sind Skalierbarkeit und Flexibilität mehr als nur leere Worte – sie sind die Grundlage für Wachstum. Ein SCADA System, das mit Ihrem Betrieb mitskaliert, bedeutet, dass Sie bei Unternehmenswachstum nicht an veraltete Technologie gebunden sind. Ob neue Produktionslinien, zusätzliche IoT Geräte oder komplexe Datenflüsse – ein skalierbares SCADA System sollte steigende Anforderungen mühelos bewältigen. Flexibilität ist ebenfalls entscheidend, da jede Branche anders ist. Die Möglichkeit, das System an Ihre betrieblichen Arbeitsabläufe anzupassen und in bestehende Protokolle zu integrieren, ist der Schlüssel zur Zukunftssicherheit Ihrer Automatisierungsstrategie.

Cloud SCADA: Die perfekte Ergänzung zu herkömmlichen SCADA -Systemen

Cloud- SCADA ist längst keine Zukunftsmusik mehr – es etabliert sich als neuer Standard in der Industrie. Dank Echtzeit-Datenzugriff von überall auf der Welt Cloud- SCADA beispiellose operative Flexibilität. Die Cloud macht lokale Infrastruktur überflüssig, senkt Wartungskosten und erhöht die Skalierbarkeit. Mit dem Wachstum des industriellen Internets der Dinge ( IoT ) wird Cloud- SCADA dominieren und mehr Sicherheit, nahtlose Integration mit anderen digitalen Tools sowie die nötige Agilität für die Herausforderungen der modernen Fertigung bieten. Für Zuverlässigkeitsmanager, die sich einen Wettbewerbsvorteil sichern wollen, könnte der Umstieg auf Cloud- SCADA der nächste große Schritt sein, um Effizienz und Wettbewerbsfähigkeit zu optimieren.