OEE-Berechnung & -Überwachung: Produktionseffizienz steigern

Erfahren Sie, wie die Echtzeit-OEE-Überwachung die Produktionseffizienz steigert, Ausfallzeiten reduziert und die Qualität durch umsetzbare Erkenntnisse verbessert, um Ihre Fertigungs-KPIs zu optimieren

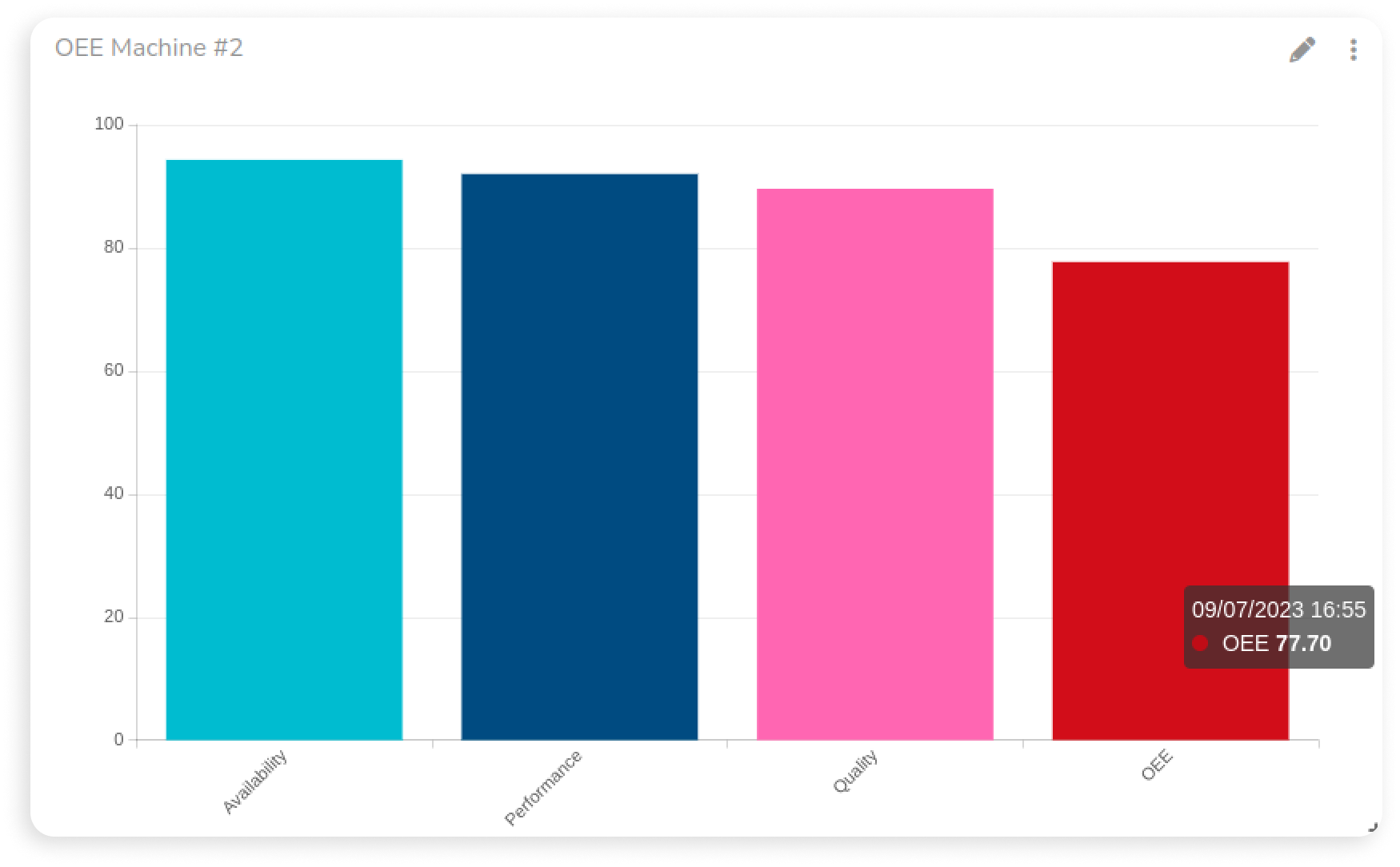

In der heutigen schnelllebigen Fertigungswelt ist Raten keine Option. Die Echtzeit-Überwachung der Gesamtanlageneffektivität (OEE) bietet Ihnen beispiellose Transparenz Ihrer Produktionslinie und ermöglicht die Verfolgung von Verfügbarkeit, Leistung und Qualität in Echtzeit. Stellen Sie sich vor: Ein System, das Ausfallzeiten sofort erkennt, Geschwindigkeitseinbrüche umgehend identifiziert und sicherstellt, dass jedes Produkt Ihren Standards entspricht – ganz ohne Wartezeit auf Schichtberichte. Das sind nicht nur Daten, sondern wertvolle Erkenntnisse für Ihre Entscheidungen. Durch die Echtzeit-Überwachung der OEE können Sie auf Ineffizienzen reagieren, Abfall minimieren und Ihre Produktion optimal am Laufen halten. Ob es um die Vermeidung unerwarteter Ausfälle, die Feinabstimmung von Prozessen oder die Sicherstellung gleichbleibender Qualität geht: Die Echtzeit-OEE-Überwachung revolutioniert das Produktionsmanagement. Das Ergebnis? Schnellere Entscheidungen, weniger Störungen und eine Produktion, die immer einen Schritt voraus ist.

OEE-Definition: Was ist OEE?

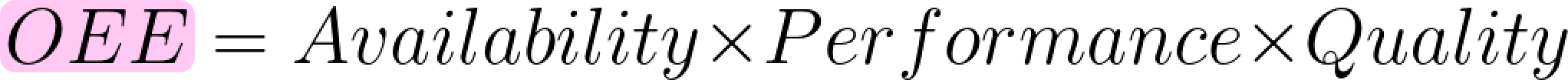

Die Gesamtanlageneffektivität (OEE) ist eine aussagekräftige Kennzahl, die misst, wie effizient ein Produktionsbetrieb seine Anlagen nutzt. Sie gibt Aufschluss über die Leistungsfähigkeit von Maschinen, indem sie drei entscheidende Faktoren kombiniert: Verfügbarkeit, Leistung und Qualität. Die Verfügbarkeit berücksichtigt alle durch Anlagenstillstand verlorenen Zeiten, die Leistung spiegelt die Betriebsgeschwindigkeit im Verhältnis zur maximalen Auslegungsgeschwindigkeit wider, und die Qualität bewertet den Anteil der Produkte, die den Qualitätsstandards entsprechen, im Verhältnis zur Gesamtproduktion. Diese drei Elemente ergeben zusammen einen einzigen, handlungsrelevanten Wert – Ihren OEE-Prozentsatz –, der Einblicke in die tatsächliche Produktivität Ihrer Maschinen in der Fertigung bietet.

Warum ist die Gesamtanlageneffektivität (OEE) so wichtig? In der Fertigung geht es bei Effizienz nicht nur um Produktionsvolumen, sondern um die optimale Nutzung aller Ressourcen und die Vermeidung von Verschwendung. Ein hoher OEE-Wert signalisiert optimale Fertigungsleistung: Maschinen laufen reibungslos, produzieren qualitativ hochwertige Produkte und minimieren Ausfallzeiten. Dies führt zu niedrigeren Betriebskosten, besserer Rohstoffnutzung und höheren Gewinnmargen. Umgekehrt deutet ein niedriger OEE-Wert auf betriebliche Ineffizienzen hin, die Umsatzeinbußen, höhere Produktionskosten und möglicherweise sogar eine Nichterfüllung der prognostizierten Kundennachfrage zur Folge haben können. Kurz gesagt: OEE ist mehr als nur eine Zahl; sie ist eine Momentaufnahme des Zustands Ihres Betriebs und einer der wichtigsten KPIs für kontinuierliche Verbesserung in der Fertigung. Durch die Messung der Fertigungsproduktivität mittels OEE erhalten Unternehmen Einblick in ihren aktuellen Stand – und vor allem in Verbesserungspotenziale.

Wie berechnet man die Gesamtanlageneffektivität (OEE)?

Die Messung der Gesamtanlageneffektivität (OEE) beginnt mit der Aufschlüsselung in ihre drei Kernkomponenten: Verfügbarkeit, Leistung und Qualität. Jede Komponente beleuchtet einen spezifischen Faktor der Effizienz von Produktionsanlagen und liefert so einen detaillierten Überblick darüber, wo Ihr Fertigungsprozess optimal funktioniert – und wo es möglicherweise Verbesserungspotenzial gibt.

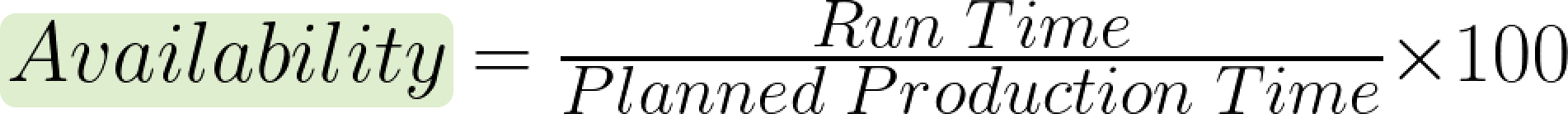

1. Verfügbarkeit:

Die Verfügbarkeit misst die Betriebszeit Ihrer Anlagen unter Berücksichtigung unerwarteter Stillstände und Verzögerungen. Sie wird berechnet, indem die tatsächliche Laufzeit Ihrer Maschine durch die geplante Produktionszeit geteilt wird. Häufige Anlagenstillstände spiegeln sich in der Verfügbarkeitsbewertung wider. Die Formel ist einfach:

Wo,

- „Laufzeit“ : die gesamte Zeit, in der die Maschinen liefen, abzüglich ungeplanter Stillstände.

- „Geplante Produktionszeit“ : die gesamte Zeit, die die Maschinen idealerweise laufen sollten.

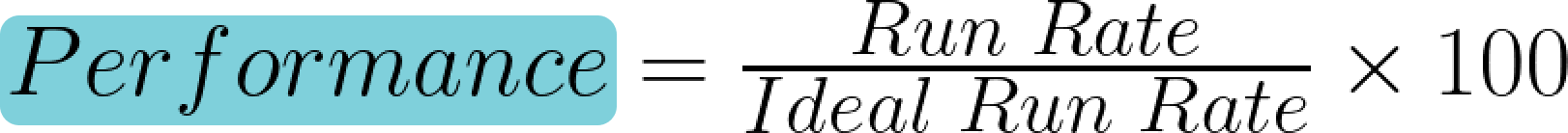

2. Leistung:

Die Leistungsfähigkeit berücksichtigt, wie schnell die Anlage im Vergleich zu ihrer Maximalgeschwindigkeit läuft. Hierbei geht es nicht nur darum, ob eine Maschine funktioniert, sondern auch darum, ob sie ihr volles Potenzial ausschöpft. Der Leistungswert wird berechnet, indem die tatsächliche Produktionsrate mit der Soll-Rate verglichen wird

Wo,

- „Produktionsrate“ : Rate der tatsächlichen Produktion. Sie wird berechnet, indem die Gesamtzahl der produzierten Teile durch die Produktionszeit geteilt wird.

- „Ideale Auslastung“ : maximal mögliche Produktionsrate.

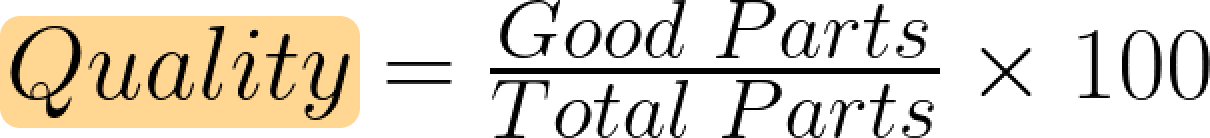

3. Qualität:

Qualität konzentriert sich auf die Produktionsmenge – genauer gesagt darauf, wie viel von dem, was Sie produzieren, den Qualitätsstandards entspricht. Jedes Produkt, das die Qualitätskontrolle nicht besteht oder die Spezifikationen nicht erfüllt, mindert die Effizienz. Um die Qualität zu bestimmen, teilen Sie die Anzahl der einwandfreien Einheiten durch die Gesamtzahl der produzierten Einheiten

Wo,

- „Gute Teile“ : Gesamtzahl der produzierten Teile, die die Qualitätsstandards erfüllen.

- „Gesamtteile“ : Gesamtzahl der produzierten Teile, einschließlich fehlerhafter Teile.

4. Gesamtanlageneffektivität (OEE)

Sobald Sie jede dieser Kennzahlen berechnet haben, ist die Bestimmung der Gesamtanlageneffektivität (OEE) unkompliziert. Multiplizieren Sie die drei Prozentsätze miteinander:

Dieser als Prozentsatz ausgedrückte Endwert ist ein deutlicher Indikator für die Gesamtanlageneffektivität (OEE) Ihrer Anlagen. Ein OEE-Wert von 100 % bedeutet, dass die Maschine mit maximaler Effizienz, ohne ungeplante Ausfallzeiten, mit voller Drehzahl und fehlerfrei läuft. Perfektion ist zwar selten, doch viele leistungsstarke Betriebe streben 85 % als idealen Richtwert an.

Echtzeit-OEE-Überwachung

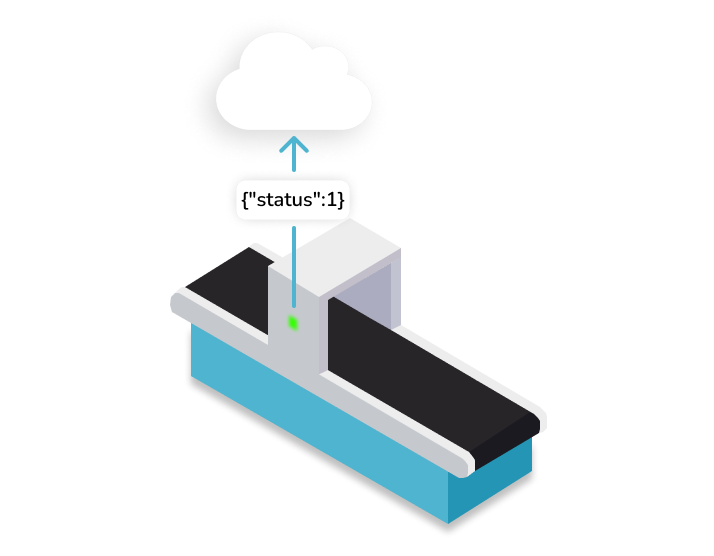

Früher stützte sich die OEE-Messung stark auf manuelle Datenerfassung und Schichtabschlussberichte. Diese Methoden lieferten zwar grundlegende Erkenntnisse, ließen aber kritische Ineffizienzen oft unentdeckt, bis es für Gegenmaßnahmen zu spät war. Heute erfordert die Fertigung einen dynamischeren Ansatz. Die Echtzeit-OEE-Überwachung nutzt die bestehende Infrastruktur in Kombination mit IoT Sensoren und sogar Cloud- SCADA Systemen , um sofortige, umsetzbare Erkenntnisse zu liefern. Durch die Echtzeit-Überwachung von Verfügbarkeit, Leistung und Qualität können Hersteller Probleme frühzeitig erkennen, schnellere Entscheidungen treffen und Ausfallzeiten reduzieren. Dieser Wandel von reaktiver zu proaktiver Überwachung ist der Schlüssel zu höherer Effizienz und Wettbewerbsfähigkeit in einer sich ständig weiterentwickelnden Branche.

Lassen Sie uns nun auf die praktischen Details zur Echtzeitüberwachung der Gesamtanlageneffektivität (OEE) eingehen.

OEE-Überwachung: Verfügbarkeit

Der Kern der Verfügbarkeitsberechnung liegt in der Laufzeit. Durch das Senden einer einfachen „status=ON“-Nachricht, wenn die Maschine oder der Prozess läuft, können IoT Sensoren die OEE-Verfügbarkeit in Echtzeit überwachen.

Hier sind unsere Top-Empfehlungen für Sensoren, mit denen diese wichtige Kennzahl in Echtzeit erfasst werden kann:

- Stromsensoren

Die meisten Maschinen benötigen Strom, daher sind Stromsensoren eine einfache Lösung, um nicht nur die Maschinennutzung, sondern auch die Betriebszeit zu messen. Diese Sensoren erfassen den Stromfluss – ein Signal, das in Kombination mit Echtzeit-Überwachungstools Aufschluss darüber gibt, ob eine Maschine läuft oder im Leerlauf ist. Durch die Interpretation des Leistungsstatus liefern Stromsensoren eine zuverlässige Laufzeitmessung und helfen so, geplante und ungeplante Ausfallzeiten zu identifizieren. Diese kontinuierliche Überwachung erfasst zudem jede Laufzeitminute bis auf die Sekunde genau und ermöglicht so eine hochpräzise Verfügbarkeitsbewertung.

- Vibrationssensoren

Bei rotierenden Maschinen liefern Vibrationssensoren nicht nur wertvolle Informationen über potenzielle Ausfälle, sondern ermöglichen auch die Messung der Laufzeit. Für kontinuierlich laufende Anlagen wie Motoren, Kompressoren oder Pumpen bieten sie eine effiziente und unauffällige Möglichkeit, die Betriebszeit zu erfassen. Sie zeigen nicht nur den Anlagenbetrieb an, sondern liefern auch Daten, die frühzeitig auf Wartungsbedarf hinweisen und so ungeplante Ausfallzeiten reduzieren.

- SPS-Daten

In vielen Fällen werden Verfügbarkeitsdaten bereits in speicherprogrammierbaren Steuerungen (SPS) protokolliert, die den Zustand der Maschinen in Echtzeit überwachen. Dies kann eine effiziente Ressource sein, um die tatsächliche produktive Fertigungszeit zu ermitteln, da die meisten SPS kontinuierlich den Status der Fertigungsanlagen und Betriebskennzahlen protokollieren. Mithilfe eines IoT gateway können diese Daten von der SPS in die Cloud , wodurch die Installation zusätzlicher Sensoren entfällt. Diese Option ist ideal für Fabriken mit einer robusten SPS-Infrastruktur, da sie vorhandene Ressourcen für eine nahtlose Echtzeitüberwachung des Maschinenbetriebs nutzt.

OEE-Überwachung: Leistung

Die Leistungsbewertung erfolgt durch den Vergleich der tatsächlichen Produktionszahlen mit den Sollwerten. Verschiedene Tools können dabei helfen, diese Daten in Echtzeit zu erfassen und so eine genaue Messung des Produktionstempos zu gewährleisten.

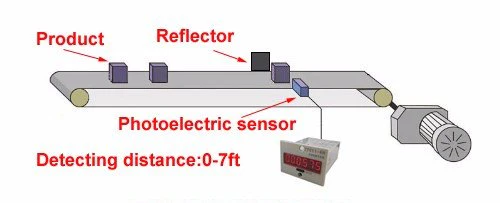

- Fotoelektrische Sensoren als Zähler

Lichtschranken sind eine beliebte Wahl zur Erfassung der Produktionsmenge. An festgelegten Punkten der Produktionslinie positioniert, zählen diese Sensoren jede einzelne Einheit beim Durchlauf und liefern so eine präzise Messung der Ausbringungsmenge. Für schnelllaufende Linien oder Umgebungen mit hohem Durchsatz sind Lichtschranken unverzichtbar. Sie erfassen jede fertige Einheit sekundengenau und ermöglichen es Herstellern, die Produktionsgeschwindigkeit in Echtzeit zu überwachen und Engpässe sofort zu beheben.

- Tastendruckzähler

In einigen manuellen oder teilautomatisierten Produktionsprozessen, insbesondere in Branchen wie der Textilindustrie, spielt der Mensch nach wie vor eine wichtige Rolle bei der Kennzeichnung der Produktionsphasen. Ein Tastendruckzähler ist in diesen Fällen ein einfaches, aber effektives Hilfsmittel. Sobald eine Aufgabe oder ein Teil fertiggestellt ist, drückt der Bediener einen Knopf und erfasst so die Fertigstellung. Diese Methode eignet sich besonders für Prozesse, die Präzision oder handwerkliches Können erfordern und nicht vollständig automatisiert sind. Durch die Erfassung jedes Tastendrucks lässt sich die Produktionsrate überwachen, sodass auch manuelle Prozesse zu einer genauen Leistungsbewertung beitragen.

- Kontaktschließsensoren

Für automatisierte Prozesse sind Kontaktsensoren – auch als potentialfreie oder hydratisierte Kontaktsensoren bekannt – eine wertvolle Hilfe. Diese Sensoren überwachen den Status eines mit Maschinen verbundenen Relais und ermöglichen so die Feststellung, ob eine Maschine oder ein Prozessschritt aktiv ist. Jedes Mal, wenn das Relais schaltet, signalisiert es den Abschluss eines Vorgangs oder Zyklus und liefert so Echtzeitdaten zum Produktionsergebnis. Kontaktsensoren eignen sich für verschiedene Fertigungsanlagen, von Verpackungslinien bis hin zu Montageeinheiten, wo die Anlagenaktivität direkt mit der Produktionsgeschwindigkeit korreliert.

- SPS-Daten zur Leistungsverfolgung

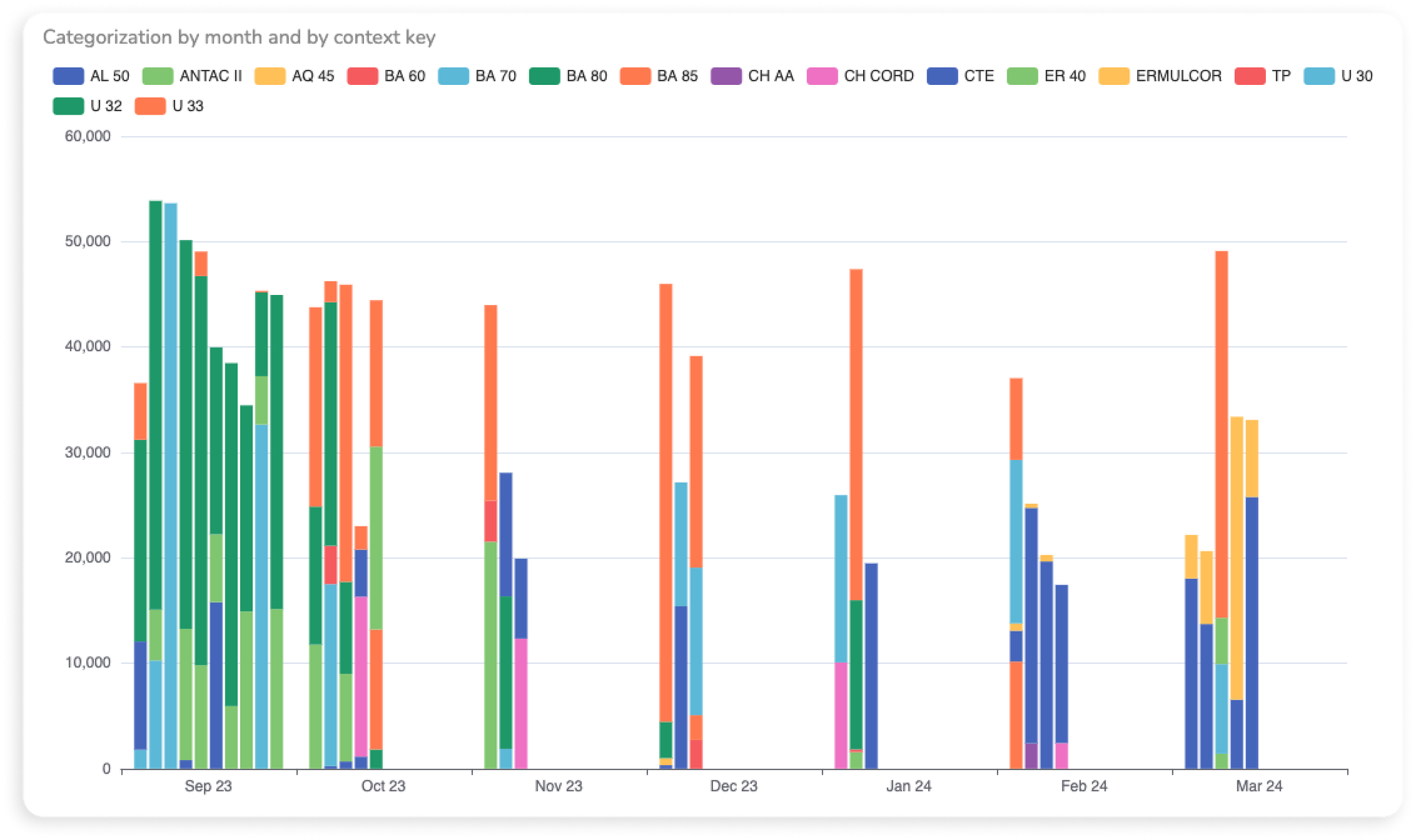

Wie auch bei der Verfügbarkeit werden Leistungsdaten in vielen Anlagen bereits von SPSen protokolliert. Wenn Ihre Produktionszahlen oder Zykluszeiten in SPS-Registern erfasst werden, die Anbindung eines IoT gateway zum direkten Abruf dieser Daten eine gute Lösung sein. Dies optimiert die Datenerfassung ohne zusätzliche Sensoren und spart somit Zeit und Ressourcen. Durch die Übertragung der SPS-Daten in die Cloud erhalten Sie Zugriff auf Leistungskennzahlen in Echtzeit, können Trends verfolgen und Produktionsengpässe schnell erkennen.

OEE-Überwachung: Qualität

Anders als Verfügbarkeit und Leistung variieren Qualitätsmessungen je nach Branche erheblich, da jedes Produkt eigene Kriterien hat, die darüber entscheiden, ob es „OK“ oder „NOK“ (nicht okay) ist. Hohe Qualität erfordert Präzision, sei es bei der Oberflächenbeschaffenheit, der Materialfestigkeit oder der Gesamtverarbeitung. Sehen wir uns einige der besten Werkzeuge zur Echtzeit-Qualitätsüberwachung an.

- Spezialsensoren

Verschiedene Branchen haben unterschiedliche Qualitätsstandards, und spezialisierte Sensoren bieten oft die beste Lösung für eine präzise Echtzeitüberwachung. In der Lebensmittelproduktion sind beispielsweise Feuchtigkeitssensoren unerlässlich, um die richtige Konsistenz von Snacks wie Kartoffelchips zu gewährleisten, da der Feuchtigkeitsgehalt die Knusprigkeit beeinflussen kann. In der Automobilfertigung stellen Härtesensoren sicher, dass jedes Bauteil strenge Haltbarkeitsstandards erfüllt. Durch den Einsatz spezialisierter Sensoren, die für spezifische Qualitätsfaktoren entwickelt wurden, können Hersteller eine hohe Qualitätsrate erzielen, was sich direkt in einer verbesserten Gesamtanlageneffektivität (OEE) niederschlägt.

- Intelligente Bildverarbeitungssysteme

In vielen Fällen bieten Kameras mit intelligenter Bildverarbeitung oder Computer-Vision-Technologie eine zuverlässige Lösung für die Qualitätskontrolle. Diese Systeme analysieren Produkte in Echtzeit und erkennen Fehler oder Unstimmigkeiten sofort. In der Elektronikfertigung kann intelligente Bildverarbeitung beispielsweise die Bauteilplatzierung und Lötqualität überprüfen, während sie in der Verpackung die korrekte Etikettierung und Präsentation sicherstellt. Computer Vision ermöglicht schnelle, detaillierte Inspektionen, die mit der Produktionsgeschwindigkeit Schritt halten, den Bedarf an manuellen Qualitätskontrollen reduzieren und die Fehlerquote minimieren.

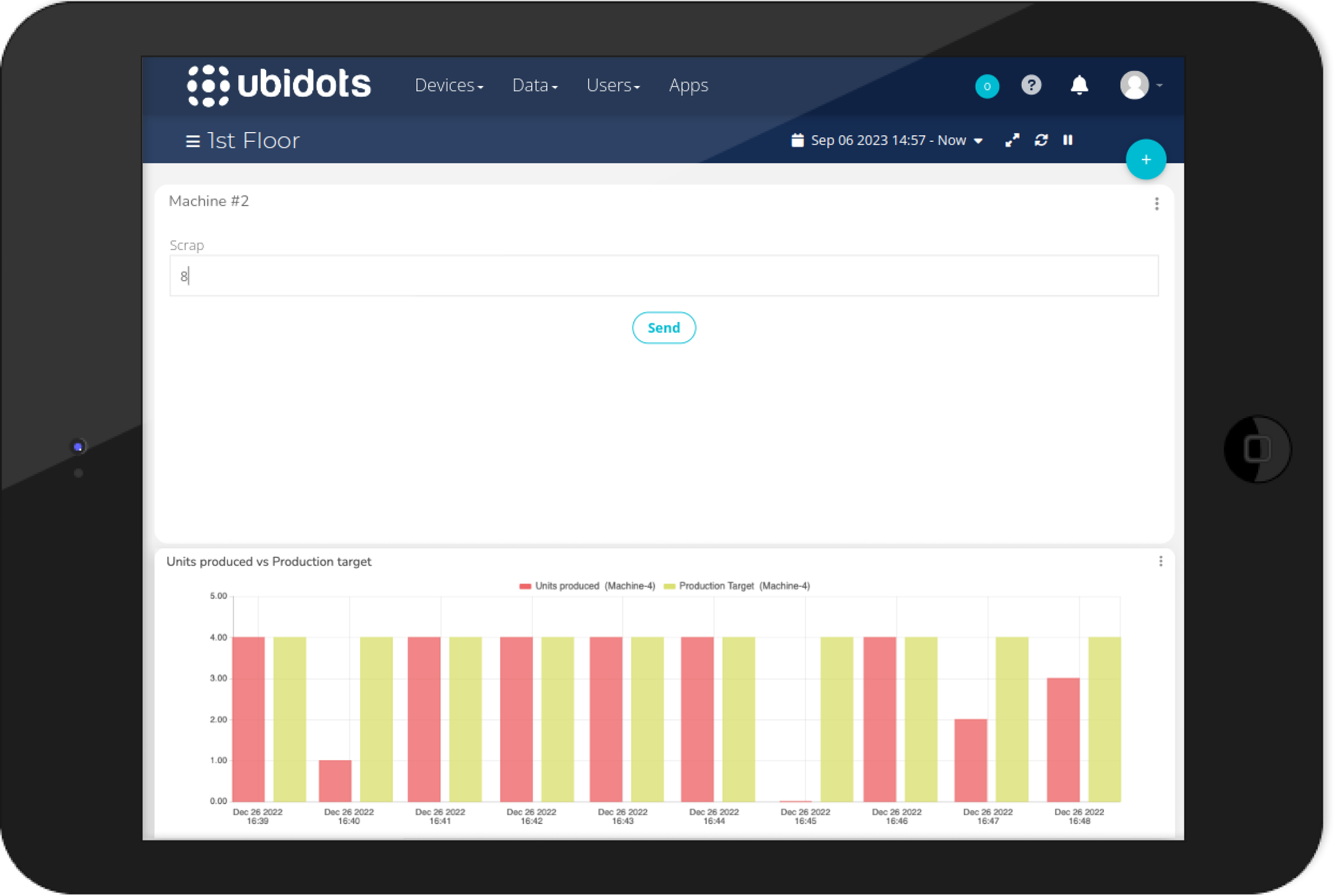

- Menschliche Inspektion mit digitaler Unterstützung

Bei Produkten, die eine eher subjektive Beurteilung erfordern, bleibt die manuelle Inspektion ein wertvolles Instrument. Durch die Kombination von geschulten Prüfern mit digitaler Unterstützung – wie Tablets oder Checklisten – werden Qualitätsbewertungen konsistenter und nachvollziehbarer. Dieser Ansatz ist besonders effektiv bei Produkten, bei denen es auf Details ankommt, wie beispielsweise Textilien, wo Prüfer die Stoffqualität oder die Nähte visuell beurteilen können. Mithilfe einer einfachen manuellen Eingabemaske auf einem Tablet können die Bediener für jedes Produkt „OK“ oder „NOK“ erfassen. Diese Daten fließen direkt in die OEE-Berechnungen und ermöglichen so eine praxisnahe Sicherstellung hoher Qualitätsstandards.

OEE-Berechnungsbeispiel

Anhand eines Beispiels aus der Praxis lässt sich veranschaulichen, wie die OEE-Formel in der Produktion angewendet werden kann. Dabei wird jeder Schritt einzeln betrachtet, um ein klares Bild davon zu vermitteln, wie Verfügbarkeit, Leistung und Qualität zusammenwirken, um die Gesamtanlageneffektivität zu ermitteln.

Praxisbeispiel: Anwendung der OEE-Formel auf die Produktion

Stellen Sie sich eine Produktionslinie vor, die ausschließlich Tonwasserfilter herstellt. Die Linie läuft 16 Stunden am Tag, was eine geplante Produktionszeit von 960 Minuten ergibt. So sieht ein typischer Tag aus:

- Verfügbarkeit: Aufgrund von Maschineneinstellungen und unerwarteten Ausfällen kommt es zu einer Ausfallzeit von 80 Minuten. Die Gesamtlaufzeit beträgt somit 880 Minuten.

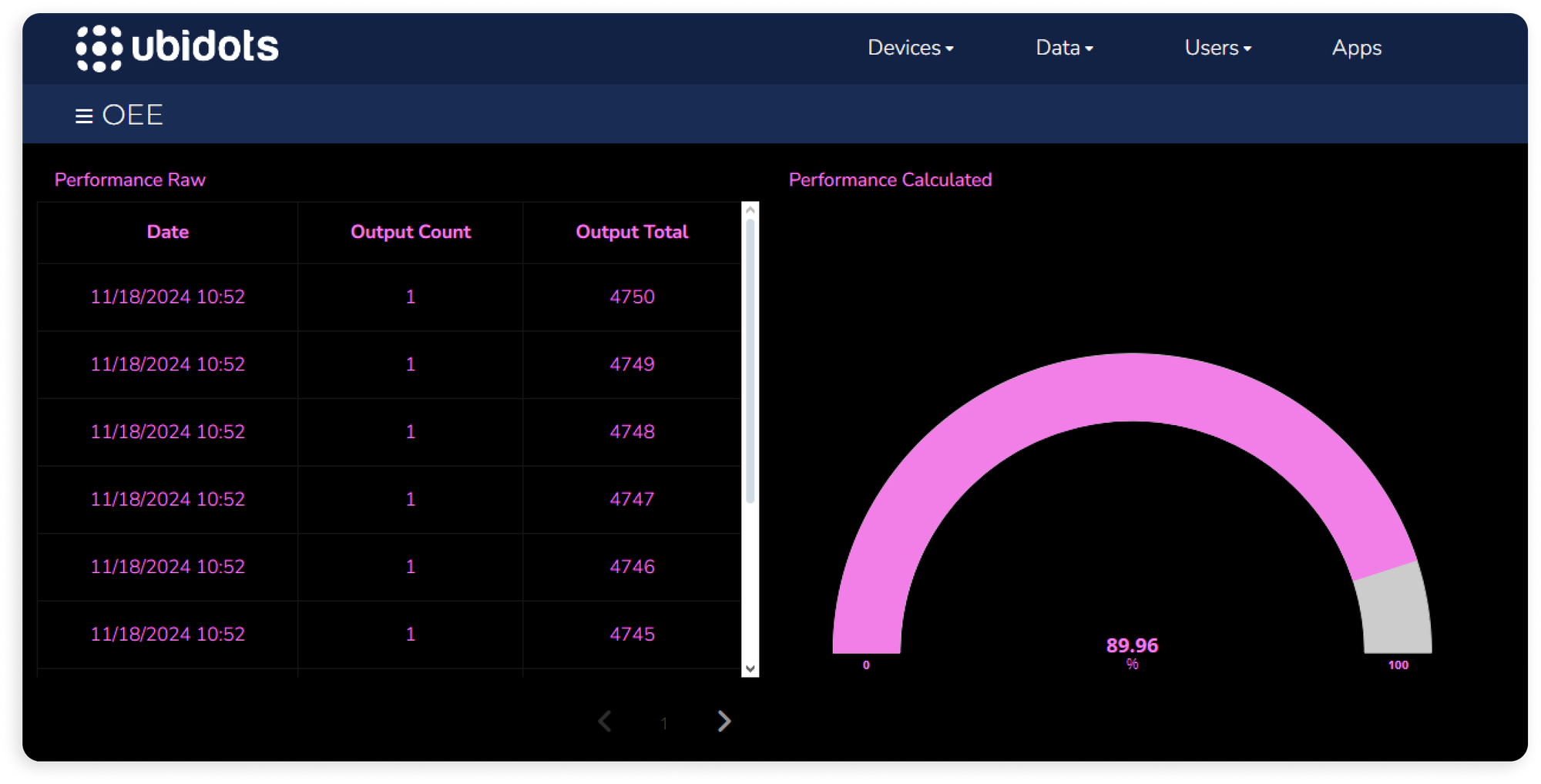

- Leistung: Die Produktionslinie wird mittels eines fotoelektrischen Sensors überwacht, der die produzierten Einheiten zählt. Im Betrieb kann die Linie 6 Einheiten pro Minute produzieren, sodass die ideale Produktionsmenge für 880 Minuten Betrieb 5.280 Einheiten beträgt. Am Ende des Tages wurden jedoch nur 4.750 Einheiten produziert, was einen Leistungsverlust darstellt.

- Qualität: Von den 4.750 produzierten Einheiten bestehen 4.600 die Qualitätskontrolle, während 150 als defekt gekennzeichnet werden und entsorgt werden müssen.

Setzen wir diese Zahlen nun in die OEE-Formel ein, um zu sehen, wie diese Produktionslinie im Vergleich abschneidet.

- Verfügbarkeit berechnen:

Verfügbarkeit = (Laufzeit / Geplante Produktionszeit) x 100

= (880 Minuten / 960) Minuten x 100

= 91,66 oder 91,66 % - Qualitätsberechnung:

Qualität = (Gutteile / Gesamtteile) x 100

= (4.600 / 4.750) x 100

= 96,84 oder 96,84 % - Berechnung der Gesamtanlageneffektivität (OEE):

Nachdem wir nun alle Komponenten ermittelt haben, können wir die Gesamtanlageneffektivität (OEE) bestimmen.

OEE = Verfügbarkeit × Leistung × Qualität

= 91,66 % × 89,96 % × 96,84 %

≈ 79,85 %

Berechnung der Leistung:

Leistung = (Laufrate / Ideale Laufrate) x 100

= (4.750 / 5.280) x 100

= 89,96 oder 89,96 %

In diesem Beispiel beträgt der OEE-Wert 79,85 %. Obwohl ein Wert von 79 bereits sehr gut ist, zeigt er doch, dass noch Verbesserungspotenzial besteht, insbesondere hinsichtlich Verfügbarkeit und Leistung. Dieser Wert verdeutlicht, dass die Anlagen zwar qualitativ hochwertige Produkte herstellen, aber nicht über einen beträchtlichen Zeitraum der geplanten Zeit betriebsbereit sind und die optimale Produktionsrate nicht erreichen. Durch gezielte Verbesserungen in diesen Bereichen könnte das Werk den Wert steigern und möglicherweise den angestrebten Zielwert von 85 % oder höher anstreben.

OEE-Benchmarks

OEE-Benchmarks dienen als Referenz und zeigen Herstellern, wie ihre Produktionseffizienz im Vergleich zu Branchenstandards abschneidet. Ein hoher OEE-Wert ist stets wünschenswert, doch was bedeutet „hoch“ genau? In den meisten Branchen gilt ein OEE-Wert von 85 % als Goldstandard. Dieser Wert signalisiert, dass die Anlagen optimal funktionieren, mit minimalen Ausfallzeiten, nahezu optimaler Leistung und einer hohen Ausbeute an Qualitätsprodukten. Doch sehen wir uns das genauer an.

Branchenstandards: Was ist ein guter OEE-Wert?

In der Praxis variiert ein „guter“ OEE-Wert je nach Branche und betrieblicher Komplexität. Hier eine Faustregel:

- 50–60 % Gesamtanlageneffektivität (OEE) : Die meisten Fertigungsunternehmen beginnen hier und stehen vor Herausforderungen wie Ausfallzeiten, Geschwindigkeitsverlusten oder Qualitätsproblemen. Dies ist ein erreichbares Ausgangsniveau, aber es gibt Verbesserungspotenzial.

- 85 % OEE : Spitzenleistung, oft als Weltklasse angesehen. Dies ist der Wert, den die meisten Unternehmen als Ziel anstreben. Das Erreichen dieses Niveaus bedeutet in der Regel, dass Maschinen reibungslos laufen, Unterbrechungen selten sind und die Qualität konstant hoch ist.

- 100 % Gesamtanlageneffektivität (OEE) : Ideal, aber in der Praxis extrem schwer zu erreichen. 100 % anzustreben ist ein erstrebenswertes Ziel, doch die meisten leistungsstarken Anlagen arbeiten eher im Bereich von 85 %.

Realistische OEE-Ziele für Ihr Unternehmen festlegen

Bei der Festlegung von OEE-Zielen ist es entscheidend, sich auf schrittweise Verbesserungen zu konzentrieren. Ein plötzlicher Sprung von 60 % auf 85 % ist für die meisten Betriebe unrealistisch; streben Sie stattdessen kleine, nachhaltige Verbesserungen im Laufe der Zeit an. Beginnen Sie mit der Behebung der größten Ineffizienzen. Vielleicht haben Ihre Anlagen häufige Ausfallzeiten. Oder die Maschinen erreichen nicht ihre volle Drehzahl. Die Optimierung dieser Bereiche wird Ihren OEE-Wert automatisch erhöhen.

Die Abstimmung der OEE-Ziele auf die Unternehmensziele schafft einen klareren Weg nach vorn. Wollen Sie die Fertigungskosten senken, die Produktion steigern oder die Produktqualität verbessern? Jedes dieser Ziele kann Einfluss darauf haben, wie Sie Verfügbarkeit, Leistung und Qualität priorisieren. Beispielsweise legt ein Unternehmen mit Fokus auf schnelle Produktion möglicherweise besonderen Wert auf die Verbesserung der Anlagenleistung, während ein Unternehmen mit Fokus auf Qualitätskontrolle diese Kennzahl innerhalb seiner OEE-Ziele priorisiert.

Beständigkeit ist wichtiger als Perfektion

Ein hoher OEE-Wert ist zwar erstrebenswert, doch ebenso wichtig ist es, kontinuierliche Verbesserungen zu erzielen. Überwachen Sie Ihren OEE-Wert regelmäßig, erkennen Sie Trends und passen Sie Ihre Maßnahmen bei Bedarf an. Perfektion ist vielleicht nicht erreichbar, aber mit realistischen Zielen, ständiger Überwachung und dem Bestreben nach schrittweiser Verbesserung kann Ihr OEE-Wert einen wirklich effizienten und leistungsstarken Betrieb widerspiegeln.

Fehler bei der OEE-Berechnung

OEE-Berechnungen liefern wertvolle Erkenntnisse, doch selbst geringfügige Fehler bei der Datenerfassung oder -interpretation können zu irreführenden Ergebnissen führen. Die Kenntnis häufiger Fehlerquellen bei der OEE-Bewertung trägt dazu bei, dass der angezeigte Wert Ihre Produktion korrekt widerspiegelt und keine versteckten Ineffizienzen verschleiert. Im Folgenden finden Sie einige wichtige Fehlerquellen, die Sie vermeiden sollten, um einen aussagekräftigen OEE-Wert zu gewährleisten.

Häufige Fehlerquellen: Vermeidung von Fehlern bei der OEE-Bewertung

Einer der häufigsten Fehler ist die fehlende Unterscheidung zwischen geplanten und ungeplanten Ausfallzeiten. Geplante Maschinenwartungen oder planmäßige Pausen, wie beispielsweise Umrüstzeiten, sollten nicht in die Verfügbarkeitsberechnung einfließen. Wird jede Pause, ob geplant oder nicht, berücksichtigt, leidet die Verfügbarkeitsbewertung ungerechtfertigt. Stellen Sie sicher, dass Ihre Daten ausschließlich ungeplante Ausfallzeiten berücksichtigen, um eine korrekte Verfügbarkeitskennzahl zu gewährleisten.

Ein weiterer häufiger Fehler ist die falsche Zählung der Produktionsgeschwindigkeit. Oft werden nur die fertiggestellten Einheiten gezählt, wodurch Geschwindigkeitsverluste aufgrund kleinerer Stillstände oder Verlangsamungen übersehen werden können. Diese Unterbrechungen mögen isoliert betrachtet unbedeutend erscheinen, können aber die Produktionsleistung über eine ganze Schicht hinweg beeinträchtigen. Die genaue Erfassung von Geschwindigkeitsverlusten liefert ein realistischeres Bild der Leistung.

Die Qualitätsmessung kann sich als schwierig erweisen. Manchmal werden fehlerhafte Produkte nicht vollständig erfasst, insbesondere wenn sie erst später im Produktionsprozess identifiziert und nachbearbeitet werden. Alle Einheiten, die die Qualitätsprüfung nicht bestehen, sollten – auch nach der Reparatur – zunächst als fehlerhaft dokumentiert werden. Dieses Vorgehen stellt sicher, dass Ihre Qualitätsbewertung die tatsächliche Produktionseffizienz widerspiegelt.

Vermeiden Sie schließlich uneinheitliche Datenerfassungsmethoden zwischen Schichten oder Teams. Wenn ein Team jeden Stillstand logs logs ein anderes jedoch nur die wichtigsten, wird Ihr OEE-Wert inkonsistent und unzuverlässig. Die Standardisierung der Datenerfassungsmethoden – idealerweise mit automatisierten Trackingsystemen – gewährleistet die Gültigkeit Ihres OEE-Werts und ermöglicht aussagekräftige Vergleiche im Zeitverlauf.

Strategien zur Verbesserung der Gesamtanlageneffektivität

Die Verbesserung der Gesamtanlageneffektivität (OEE) umfasst mehr als die Behebung branchen- oder prozessspezifischer Produktionsengpässe; es geht um einen proaktiven Ansatz zur Effizienzsteigerung. Die Implementierung einiger bewährter Strategien kann die Verfügbarkeit, Leistung und Qualität deutlich verbessern und letztendlich zu einem höheren OEE-Wert führen.

Echtzeitüberwachung

Die Echtzeitüberwachung mittels industrieller IoT (IoT IoT wandelt beispielsweise Rohdaten aus der Fertigung in verwertbare Erkenntnisse um. Durch die Vernetzung von Sensoren zur Überwachung von Maschinenleistung, Geschwindigkeit und Qualität erhalten die Bediener sofortigen Einblick in die Produktion. Jede Abweichung oder Anomalie wird umgehend gemeldet, sodass Teams schnell reagieren und Ausfallzeiten reduzieren können. Dies verbessert die Anlagenverfügbarkeit und die Leistungskennzahlen.

Vorbeugende Wartung

Vorbeugende Instandhaltung ist unerlässlich, um ungeplante Produktionsausfälle zu vermeiden. Durch regelmäßige Überprüfungen und Wartungsarbeiten an Maschinen können Unternehmen Verschleißerscheinungen beheben, bevor es zu Ausfällen kommt. Dieser Ansatz gewährleistet eine hohe Verfügbarkeit, da Produktionsmaschinen seltener unerwartet ausfallen und der Betrieb reibungslos weiterläuft.

Vorausschauende Wartung

Die vorausschauende Instandhaltung geht noch einen Schritt weiter und nutzt fortschrittliche Analysen und machine learning um potenzielle Ausfälle vorherzusagen. Durch die Analyse von Maschinendaten kann die vorausschauende Instandhaltung Teams auf drohende Probleme aufmerksam machen und ihnen ermöglichen, Reparaturen durchzuführen, bevor es zu einem Geräteausfall kommt. Dieser vorausschauende Ansatz trägt dazu bei, eine hohe Anlagenleistung aufrechtzuerhalten, indem er durch Geräteausfälle verursachte Unterbrechungen reduziert und letztendlich die mittlere Betriebsdauer zwischen Ausfällen (MTBF), eine wichtige Kennzahl für die Instandhaltung, erhöht.

Mitarbeiterschulung und -einbindung

Ein gut geschultes Team ist unerlässlich für einen effizienten Produktionsablauf. Regelmäßige Schulungen helfen den Bedienern, ihre Kenntnisse im Umgang mit den Anlagen aufrechtzuerhalten und sicherzustellen, dass sie auf unerwartete Probleme reagieren können. Engagierte Mitarbeiter ergreifen zudem eher die Initiative, um Ineffizienzen zu melden und Verbesserungspotenziale zu identifizieren, was allen drei Komponenten der Gesamtanlageneffektivität (OEE) zugutekommt.

Programme zur kontinuierlichen Verbesserung

Die Etablierung einer Kultur der kontinuierlichen Verbesserung fördert schließlich fortlaufende Bemühungen zur Prozessoptimierung. Lean-Methoden sind wertvolle Werkzeuge, um Verschwendung zu identifizieren, Schwankungen zu reduzieren und gleichbleibende Qualität sicherzustellen. Kontinuierliche Verbesserung steigert nicht nur die Gesamtanlageneffektivität (OEE), sondern schafft einen robusten Produktionsprozess, der sich mit jeder neuen Herausforderung weiterentwickelt.

Häufig gestellte Fragen

Was bedeutet OEE?

Die Gesamtanlageneffektivität (OEE) ist eine Kennzahl zur Messung der Effizienz von Fertigungsprozessen. Sie bewertet die Anlagenauslastung anhand dreier Schlüsselfaktoren: Verfügbarkeit (Betriebshäufigkeit der Maschinen), Leistung (Betriebsgeschwindigkeit im Verhältnis zur maximalen Kapazität) und Qualität (Anteil der Produkte, die den Qualitätsstandards entsprechen). Die OEE liefert klare und umsetzbare Erkenntnisse zur Produktivität und unterstützt Hersteller dabei, Ineffizienzen zu erkennen und zu beheben, um ihre Abläufe zu optimieren.

Was bedeutet 85 % OEE?

Ein OEE-Wert von 85 % gilt weithin als Maßstab für erstklassige Fertigungsleistung. Er bedeutet, dass 85 % der geplanten Produktionszeit effektiv genutzt werden, mit minimalen Einbußen bei Verfügbarkeit, Leistung oder Qualität. Konkret bedeutet dies, dass die Anlagen reibungslos mit minimalen Ausfallzeiten laufen, nahezu ihre maximale Geschwindigkeit erreichen und qualitativ hochwertige Produkte herstellen. Das Erreichen dieses Wertes zeugt von einem gut optimierten Produktionsprozess, der nur geringfügige Verbesserungen erfordert.

Aus welchen drei Komponenten besteht die Gesamtanlageneffektivität (OEE)?

Die Gesamtanlageneffektivität (OEE) basiert auf drei Schlüsselkomponenten: Verfügbarkeit, Leistung und Qualität. Die Verfügbarkeit misst, wie oft die Anlagen während der geplanten Produktionszeit laufen und berücksichtigt dabei ungeplante Ausfallzeiten. Die Leistung bewertet die Effizienz der Maschinen im Vergleich zu ihrer maximalen Kapazität und zeigt Geschwindigkeitsverluste auf. Die Qualität erfasst den Anteil der Produkte, die den Standards entsprechen, und identifiziert Fehler und Nacharbeit. Zusammen ergeben diese Komponenten ein umfassendes Bild der Produktionseffizienz.

Wie berechnet man die Gesamtanlageneffektivität (OEE)?

Die Gesamtanlageneffektivität (OEE) wird berechnet, indem drei Schlüsselkennzahlen miteinander multipliziert werden: Verfügbarkeit, Leistung und Qualität, ausgedrückt in Prozent.

- Verfügbarkeit = (Laufzeit / Geplante Produktionszeit) × 100

- Leistung = (Run Rate / Ideal Run Rate) × 100

- Qualität = (Gute Teile / Gesamtanzahl Teile) × 100

Die Formel lautet:

OEE = Verfügbarkeit × Leistung × Qualität

Das Ergebnis ist ein einziger Prozentsatz, der die Effizienz der Geräteauslastung widerspiegelt und Ihnen hilft, Verbesserungspotenziale zu erkennen.

Welche Fehler treten häufig bei der OEE-Messung auf?

Häufige Fehler bei der OEE-Messung sind die falsche Klassifizierung von Ausfallzeiten, beispielsweise die Zählung geplanter Wartungsarbeiten als ungeplante Ausfallzeiten, was die Verfügbarkeit verfälscht. Eine ungenaue Leistungserfassung ist ein weiteres Problem, oft bedingt durch das Übersehen von Geschwindigkeitsverlusten oder kleineren Stillständen. Werden nicht alle fehlerhaften Produkte, einschließlich der nachbearbeiteten, berücksichtigt, führt dies zu irreführenden Qualitätskennzahlen. Auch uneinheitliche Datenerfassungsmethoden zwischen Teams oder Schichten können zu unzuverlässigen OEE-Werten führen. Die Standardisierung der Datenerfassung und der Einsatz automatisierter Systeme helfen, diese Fehler zu vermeiden und eine genaue OEE-Messung zu gewährleisten.

Was ist der OEE-KPI?

Der OEE-KPI (Key Performance Indicator) ist eine Kennzahl zur Bewertung der Effizienz und Produktivität von Produktionsanlagen. Er kombiniert drei Faktoren: Verfügbarkeit (Maschinenlaufzeit), Leistung (Betriebsgeschwindigkeit im Vergleich zur Sollgeschwindigkeit) und Qualität (Anteil an fehlerfreien Produkten). Durch die Angabe eines einzigen, handlungsrelevanten Prozentsatzes hilft der OEE-KPI Herstellern, Ineffizienzen zu erkennen, Ausfallzeiten zu reduzieren und die Gesamteffektivität der Produktion zu verbessern.

Wofür steht das Akronym OEE?

OEE steht für Overall Equipment Effectiveness (Gesamtanlageneffektivität). Es handelt sich um eine wichtige Kennzahl in der Fertigung, die misst, wie effektiv Anlagen genutzt werden, indem drei Komponenten analysiert werden: Verfügbarkeit, Leistung und Qualität.

Was sind OEE-Benchmarks?

OEE-Benchmarks sind Standards zur Bewertung der Effizienz von Fertigungsprozessen. Ein Wert von 85 % gilt allgemein als Weltklasse und signalisiert optimale Verfügbarkeit, Leistung und Qualität. Werte zwischen 50 und 60 % sind für die meisten Betriebe üblich und weisen auf Verbesserungspotenzial hin, während Werte unter 50 % häufig erhebliche Ineffizienzen aufzeigen. Diese Benchmarks helfen Herstellern, realistische Ziele zu setzen und Fortschritte auf dem Weg zu höherer Produktivität zu messen.

Wie misst man die Gesamtanlageneffektivität (OEE) in Echtzeit?

Die Echtzeit-OEE-Messung nutzt Sensoren,IoT Tools und vernetzte Geräte, um die drei OEE-Komponenten – Verfügbarkeit, Leistung und Qualität – zu erfassen. Die Verfügbarkeit wird durch die Überwachung der Maschinenlaufzeit mit Technologien wie Strom- oder Vibrationssensoren überwacht. Die Leistung wird über Produktionszähler oder SPS-Daten gemessen, um einen optimalen Anlagenbetrieb sicherzustellen. Die Qualität wird mithilfe von Technologien wie intelligenten Bildverarbeitungssystemen oder Fehlersensoren bewertet, um fehlerhafte Produkte sofort zu identifizieren und zu protokollieren. Alle diese Daten werden verarbeitet und in Echtzeit- dashboardsdargestellt, was schnelle Entscheidungen und sofortige Maßnahmen zur Behebung von Ineffizienzen ermöglicht.

Welche Strategien gibt es zur Verbesserung der Gesamtanlageneffektivität (OEE)?

Um die Gesamtanlageneffektivität (OEE) zu steigern, sollten Sie Strategien wie Echtzeitüberwachung mitIoT Tools nutzen, um Ineffizienzen sofort zu erkennen. Implementieren Sie vorbeugende Wartung, um ungeplante Ausfallzeiten zu minimieren, und vorausschauende Wartung, um potenzielle Ausfälle zu beheben, bevor sie auftreten. Optimieren Sie Umrüstprozesse, um Ausfallzeiten bei Produktwechseln zu reduzieren, und investieren Sie in Mitarbeiterschulungen, damit die Bediener die Anlagen effektiv bedienen können.