Mitsubishi SPS als Modbus TCP-Server: Eine Kurzanleitung

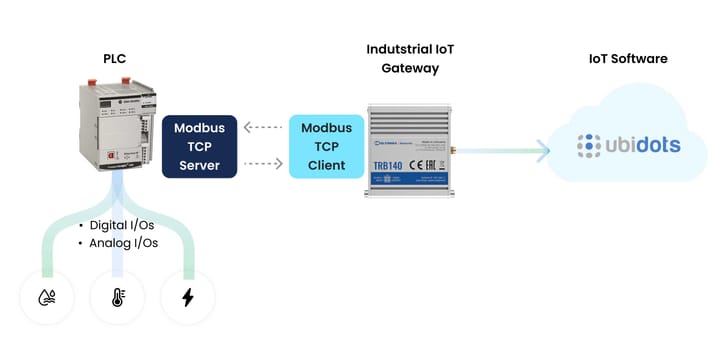

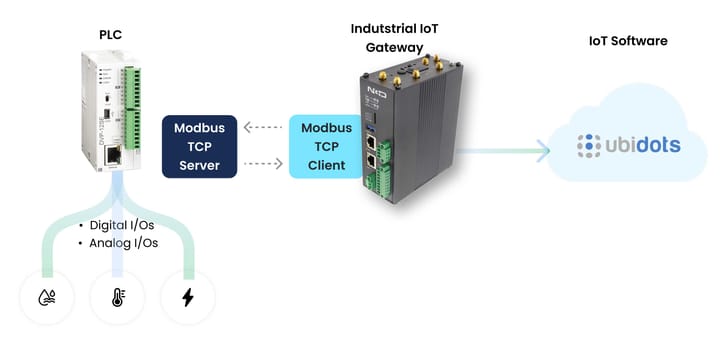

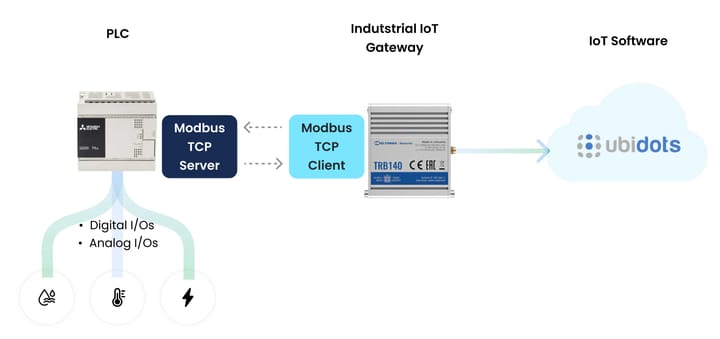

Erfahren Sie, wie Sie eine Mitsubishi FX SPS als Modbus TCP-Server einrichten, Register konfigurieren und Daten mithilfe eines IoT gateway oder Modbus-Clients abfragen.

Programmierbare Steuerungen (SPS) bilden das Rückgrat der industriellen Automatisierung und gewährleisten präzise Steuerung sowie nahtlosen Datenaustausch zwischen Geräten. Unter den zahlreichen verfügbaren SPS-Optionen zeichnen sich Mitsubishi-SPS durch ihre Zuverlässigkeit, Skalierbarkeit und fortschrittlichen Funktionen aus. In Kombination mit der Leistungsfähigkeit des Modbus-TCP- SPS an Cloud- Plattformen zur anspruchsvollen Datenanalyse und Fernüberwachung übertragen

Dieses Tutorial beschreibt die Konfiguration einer Mitsubishi FX SPS als Modbus-TCP-Server. Durch die Nutzung der Ethernet-Kommunikationsfähigkeit von Modbus TCP ermöglichen Sie den Datenaustausch in Echtzeit zwischen der SPS und anderen Geräten in Ihrem Automatisierungssystem. Ob Sie ein erfahrener Ingenieur oder ein Einsteiger in die industrielle Automatisierung – diese Anleitung bietet Ihnen eine klare Schritt-für-Schritt-Anleitung zur Einrichtung Ihrer Mitsubishi FX SPS für die Modbus-TCP-Kommunikation.

Mitsubishi SPS und Modbus

Warum eine Mitsubishi SPS wählen?

Mitsubishi-SPSen sind mehr als nur Steuerungen; sie stehen für Zuverlässigkeit und Innovation in der industriellen Automatisierung. Mit über einem Jahrhundert Erfahrung hat sich Mitsubishi Electric als weltweit führender Hersteller elektrischer und elektronischer Geräte etabliert und transformiert Branchen rund um den Globus.

- Bewährte Zuverlässigkeit

Mitsubishi-SPSen genießen das Vertrauen von Branchen wie der Fertigungsindustrie, der Energiewirtschaft und dem Transportwesen. Ihre robuste Bauweise gewährleistet einen zuverlässigen Betrieb selbst unter härtesten Bedingungen. Ob Steuerung komplexer Maschinen oder Datenaustausch in Netzwerken – Mitsubishi-SPSen liefern konstant hohe Leistung.

- Innovation im Kern

Mitsubishi-SPSen verfügen überedge Funktionen wie Hochgeschwindigkeitsverarbeitung, nahtlose Netzwerkintegration und Kompatibilität mit Protokollen wie Modbus TCP und sind daher eine kluge Wahl für moderne industrielle Anwendungen.

- Skalierbarkeit und Flexibilität

Von kompakten Modellen für kleinere Anwendungen bis hin zu fortschrittlichen modularen Systemen bietet Mitsubishi eine breite Palette an SPSen für jedes Projekt. Benötigen Sie mehr Funktionalität? Mitsubishi SPSen sind so konzipiert, dass sie mit Ihrem Unternehmen mitwachsen und so langfristigen Nutzen und Anpassungsfähigkeit gewährleisten.

- Globales Unterstützungsnetzwerk

Mitsubishi Electric ist in über 120 Ländern vertreten und bietet umfassenden Kundensupport sowie eine Vielzahl an Ressourcen. Von Schulungen bis zur Fehlerbehebung gewährleistet das globale Team eine reibungslose Implementierung und Wartung – unabhängig vom Standort Ihrer Anlagen.

- Branchenspezifisches Fachwissen

Mitsubishi-SPSen sind speziell auf die Anforderungen bestimmter Branchen zugeschnitten, darunter die Automobil-, Verpackungs- und die erneuerbare Energiewirtschaft. Ihre besonderen Funktionen in Kombination mit der Kompatibilität zu führenden Protokollen wie Modbus TCP ermöglichen eine nahtlose und effiziente Integration.

Typen von Mitsubishi-SPS

Mitsubishi bietet eine breite Palette an speicherprogrammierbaren Steuerungen (SPS) für unterschiedlichste Branchen und Anwendungen. Von kompakten Steuerungen für kleinere Anlagen bis hin zu fortschrittlichen Systemen für die Automatisierung großer Systeme – Mitsubishi SPS zeichnen sich durch hohe Leistung, Skalierbarkeit und Zuverlässigkeit aus. Im Folgenden finden Sie eine Übersicht der wichtigsten Mitsubishi SPS-Baureihen und ihrer Stärken.

MELSEC iQ-R-Serie — Optimal für die Steuerung mittlerer bis großer Anlagen

Die MELSEC iQ-R-Serie wurde entwickelt, um den Herausforderungen der modernen Automatisierung zu begegnen. Sie legt Wert auf Produktivität, Qualität und Sicherheit bei gleichzeitiger Senkung der Gesamtbetriebskosten. Diese Serie zeichnet sich durch folgende Merkmale aus:

- Verbesserte Rechenleistung : Garantiert eine zuverlässige Produktion bei reduzierten Ausfallzeiten.

- Cybersicherheitsfunktionen : Umfasst IP-basierte Zugriffsfilter, Benutzerauthentifizierung und Hardware-Sicherheitsschlüssel.

- Integration von Industrie 4.0 : Eine eingebettete Datenbankfunktion wandelt Rohdaten in umsetzbare Erkenntnisse um.

- Nahtlose Kompatibilität : Abwärtskompatibilität mit Hardware und Software der MELSEC-Q-Serie für eine einfache Migration.

Die iQ-R-Serie ist ideal für Hersteller, die skalierbare, leistungsstarke Lösungen mit fortschrittlichen Konnektivitätsoptionen suchen.

MELSEC iQ-F-Serie – Ideal für kleine und eigenständige Anwendungen

Die MELSEC iQ-F-Serie vereint ein kompaktes Gehäuse mit leistungsstarker Funktionalität. Diese Serie wurde für kleine bis mittelgroße Automatisierungsprojekte entwickelt und umfasst unter anderem folgende Merkmale:

- Hochgeschwindigkeitsverarbeitung : Kurze Reaktionszeiten für schnelllebige Arbeitsabläufe.

- Integriertes Ethernet : Vereinfacht die Integration in moderne Netzwerke.

- SD-Kartensteckplatz : Unterstützt die sichere Datenspeicherung und -übertragung.

- Flexible I/O-Optionen : Unterstützt eine breite Palette digitaler und analoger Ein-/Ausgänge.

Dank ihres günstigen Preises und ihrer einfachen Bedienung ist die iQ-F-Serie eine zuverlässige Wahl für eigenständige Systeme und kleinere Automatisierungsinstallationen.

MELSEC-Q-Serie – Exzellente Automatisierungslösungen für mittlere bis große Anlagen

Seit ihrer Einführung im Jahr 1999 ist die MELSEC-Q-Serie ein Eckpfeiler der Fabrikautomation. Sie ist nach wie vor eine bevorzugte Lösung für Branchen, die Folgendes benötigen:

- Multi-CPU-Architektur : Verwaltet mehrere Prozesse gleichzeitig für eine verbesserte Effizienz.

- Hochgeschwindigkeits-Befehlsverarbeitung : Steigert die Gesamtleistung des Systems, um den Anforderungen moderner Produktion gerecht zu werden.

- Skalierbarkeit : Unterstützt komplexe Anwendungen mit vielseitigen CPU- und Moduloptionen.

Die Q-Serie bietet unübertroffene Zuverlässigkeit für Anwendungen, die Präzision und Geschwindigkeit erfordern.

MELSEC-L-Serie – Kompakte Steuerungen mit fortschrittlichen Funktionen

Die MELSEC-L-Serie ist eine kompakte SPS, die Funktionen bietet, die typischerweise mit größeren Steuerungssystemen verbunden sind. Zu den wichtigsten Merkmalen gehören:

- Integrierte Ein-/Ausgänge und Funktionen : Reduziert den Bedarf an zusätzlichen Modulen.

- Geräteinterne Anzeige : Ermöglicht Statusprüfungen und Fehlerbehebung ohne Computer.

- Unterstützung für SD-Speicherkarten : Ermöglicht schnelles Speichern und Abrufen von Daten.

Diese Serie eignet sich ideal für Anwendungen, die einen geringen Platzbedarf, aber gleichzeitig hohe Leistungsanforderungen stellen.

MELSEC-F-Serie – Einfach und skalierbar für kleine Anwendungen

Die MELSEC-F-Serie (FX-Serie SPS) ist bekannt für ihre Vielseitigkeit und einfache Bedienbarkeit in Standalone-Anwendungen. Zu den Highlights gehören:

- Integrierte Funktionen : Umfasst Hochgeschwindigkeitszähler, Positionierung, Kommunikationsanschlüsse und mehr.

- Skalierbarkeit : Erweiterungseinheiten ermöglichen die nahtlose Integration von Analog-, Kommunikations- und Sensorsteuerungsmodulen.

- Kompakte Abmessungen : Optimiert für kleine Systeme bei gleichzeitig hoher Leistungsfähigkeit.

Die FX-Serie ist eine zuverlässige Lösung für Anwendungen, die Einfachheit und Flexibilität erfordern.

Was ist Modbus?

Modbus ist ein in der industriellen Automatisierung weit verbreitetes Kommunikationsprotokoll für den Datenaustausch zwischen Geräten. Es wurde 1979 von Modicon entwickelt und dient der einfachen und zuverlässigen Kommunikation zwischen speicherprogrammierbaren Steuerungen (SPS), Sensoren und anderen Geräten. Seine unkomplizierte Struktur und Offenheit haben es zu einem Standard in der Fertigungs-, Energie- und Transportindustrie gemacht.

Das Protokoll organisiert Daten in Registern und Spulen und ermöglicht so den Austausch numerischer Werte oder diskreter Zustände zwischen Geräten. Modbus ist in verschiedenen Varianten verfügbar, darunter Modbus RTU für die serielle Kommunikation und Modbus TCP für Ethernet-Netzwerke. Diese Optionen machen es vielseitig einsetzbar und unterstützen sowohl lokale als auch verteilte Systeme. Modbus wird häufig in der Datenüberwachung, Gerätesteuerung und in Leitsystemen eingesetzt, wo eine vorhersehbare und effiziente Kommunikation unerlässlich ist.

Trotz seines Alters ist Modbus aufgrund seiner Einfachheit, Interoperabilität und weiten Verbreitung in Industrieanlagen weiterhin relevant. Seine Fähigkeit, Geräte verschiedener Hersteller zu integrieren, sichert ihm eine zentrale Rolle in modernen Automatisierungssystemen.

Modbus TCP und seine Vorteile

Modbus TCP ist eine Variante des Modbus-Kommunikationsprotokolls, die für den Einsatz in Ethernet-Netzwerken entwickelt wurde. Im Gegensatz zu Modbus RTU, das auf serieller Kommunikation basiert, nutzt Modbus TCP das Transmission Control Protocol (TCP) für einen schnelleren und flexibleren Datenaustausch. Diese moderne Anpassung des Protokolls vereinfacht die Integration in bestehende IT-Infrastrukturen und unterstützt größere Netzwerke mit mehr Geräten.

Einer der Hauptvorteile von Modbus TCP ist die Nutzung von Standard-Ethernet-Hardware, wodurch der Bedarf an spezieller Kommunikationsausrüstung entfällt. Dies reduziert nicht nur die Installationskosten, sondern ermöglicht auch die Kommunikation zwischen Geräten über größere Entfernungen und mit höheren Geschwindigkeiten. Darüber hinaus ermöglicht die Unterstützung simultaner Verbindungen durch Ethernet die effiziente Bearbeitung mehrerer Client-Anfragen durch Modbus TCP und macht es somit ideal für Anwendungen, die Echtzeitüberwachung oder -steuerung erfordern.

Modbus TCP verbessert zudem Skalierbarkeit und Interoperabilität. Dank der breiten Unterstützung durch Hersteller von Industrieanlagen integriert es Geräte verschiedener Hersteller nahtlos in ein einziges Netzwerk. Dieser offene und standardisierte Ansatz macht Modbus TCP zur bevorzugten Wahl für die industrielle Automatisierung, insbesondere in Systemen, in denen Flexibilität, Geschwindigkeit und Kompatibilität entscheidend sind.

Schritt-für-Schritt-Anleitung

Anforderungen

- Mitsubishi FX3S SPS

- Entweder ein RS-232- oder RS-485-Kommunikationsmodul (zum Beispiel das FX3U-232ADP-MB oder FX3U-485ADP-MB mit einem FX3S-CNV-ADP-Adapter)

- GX Works2 (die Programmiersoftware zur Konfiguration der SPS und zum Schreiben der Kontaktplanlogik) kann hier mit einem Mitsubishi-Konto heruntergeladen werden.

- Modbus-Polling-Software ( ein Modbus-Master-Simulator zum Testen der Ergebnisse. In dieser Anleitung verwenden wir ModbusClientX ).

- Das passende Kommunikationskabel für das verwendete Modul (RS-232 oder RS-485). In unserem Beispiel verwenden wir die RS-485-Konfiguration.

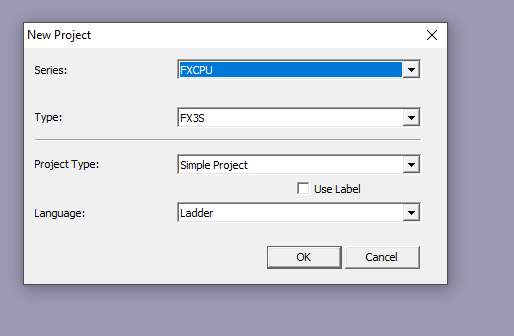

SPS-Konfiguration in GX Works2

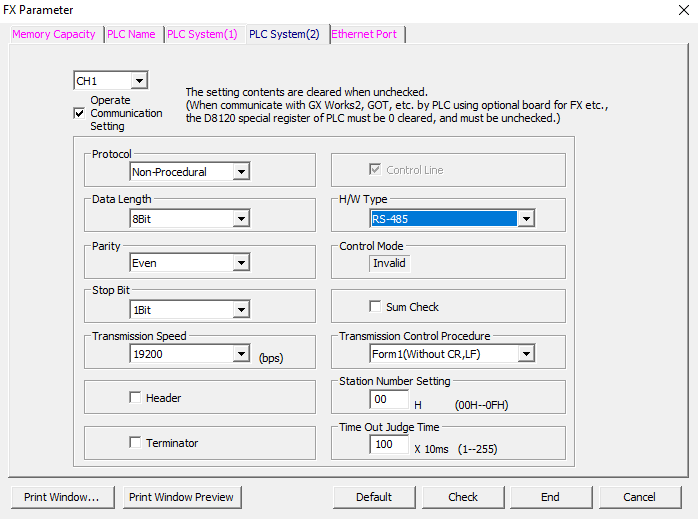

- Kommunikationseinstellungen:

- Öffnen Sie GX Works2 und erstellen Sie ein neues Projekt.

- Gehen Sie zu „Parameter“ ⟶ „Kommunikationseinstellungen“ ⟶ „Serielle Schnittstelle 1 (oder 2)“.

- Stellen Sie die folgenden Parameter ein:

- Übertragungsgeschwindigkeit: Passen Sie die Baudrate an die Modbus-Abfrage an (z. B. 19200).

- Datenlänge: 8 Bit

- Parität: Gleich

- Stoppbit: 1 Bit

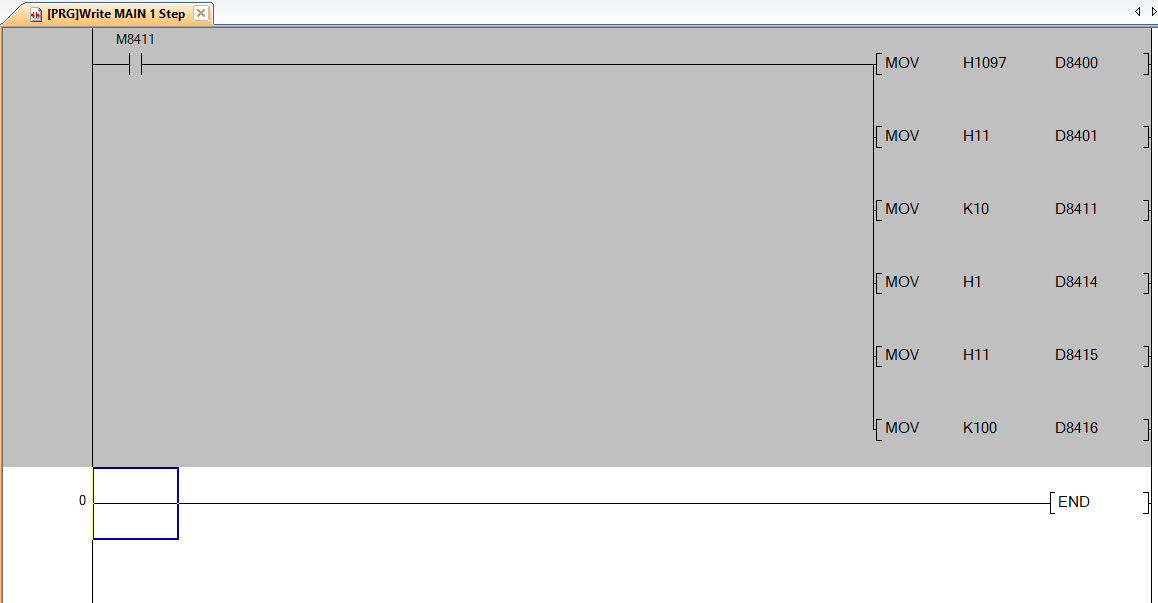

- Leiterlogik:

Um die SPS als Modbus-TCP-Server zu konfigurieren, müssen Sie eine Kontaktplanlogik schreiben, um die Modbus-Register den internen Datenregistern (D-Registern) der SPS zuzuordnen:

Erläuterung des im Bild gezeigten Beispiels:

- M8411:

M8411 aktiviert Modbus-Kommunikationseinstellungen für Kanal 1.

- H1097 (Kommunikationsparameter):

Durch Schreiben von H1097 in D8400 werden die Kommunikationsparameter festgelegt:

- 8-Bit-Daten

- Gleichstand

- 1 Stoppbit

- 19200 bps

- RS485-Kommunikationsmodus

- D8400 (Registrierung für Kommunikationseinstellungen):

- Dies ist das dafür vorgesehene Register, in das die Kommunikationsparameter (z. B. H1097) geschrieben werden.

- D8401 (Protokollmoduseinstellung):

Durch Schreiben von H11 in D8401 wird das Kommunikationsprotokoll der SPS auf Modbus RTU Slave-Modus eingestellt, wodurch sie als Slave in der Modbus-Kommunikation fungieren kann.

- D8411 (Timing-Parameter):

- Durch Schreiben von K10 in D8411 werden die Timing-Parameter für die Modbus-Kommunikation konfiguriert.

- D8414 (Slave-Adresse):

- Durch Schreiben von H1 in D8414 wird die Modbus-Slave-Adresse der SPS auf 1 gesetzt.

Nach der Konfiguration der Kontaktplanlogik erstellen Sie das Programm durch Drücken von F4 (Windows).

- Gehen Sie abschließend zu Online ⟶ An SPS schreiben ⟶ Parameter + Programm ⟶ Ausführen. Das Programm wird an die SPS gesendet.

Ihre SPS fungiert nun als Modbus-Server (oder -Slave) und kann von einem Client abgefragt werden.

Testen der SPS mit ModbusClientX

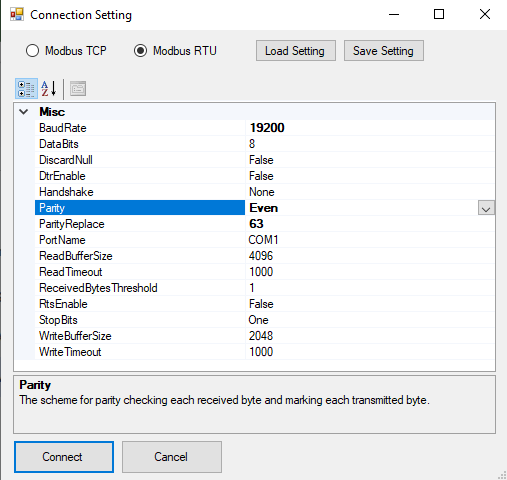

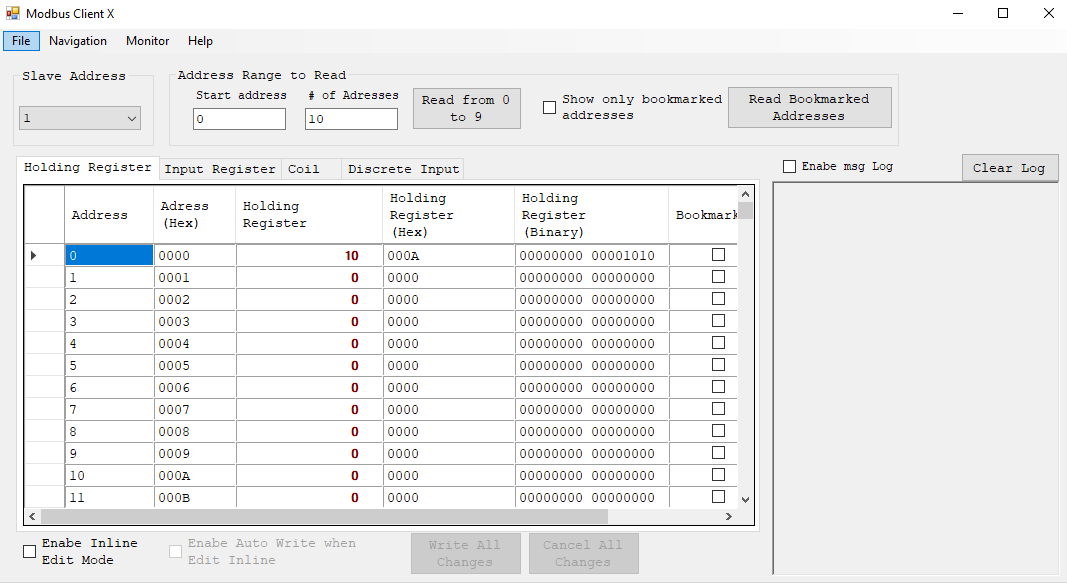

Nun testen wir die Konfiguration der SPS, indem wir unseren Computer als Modbus-Client mit der Software ModbusClientX verwenden.

1. ModbusClientX installieren und öffnen

- Laden Sie ModbusClientX über diesen Link und installieren Sie es.

- ModbusClientX öffnen.

2. Verbinden

- Eine neue Verbindung herstellen.

- Wählen Sie „RTU“ als Modbus-Modus.

- Wählen Sie den richtigen COM-Port.

- Konfigurieren Sie die Kommunikationseinstellungen so, dass sie zur SPS passen (Baudrate, Parität usw.).

- Klicken Sie auf „Verbinden“.

3. Daten von der SPS lesen

- Stellen Sie die "Slave-ID" so ein, dass sie mit der Stationsnummer der SPS übereinstimmt.

- Klicken Sie von Adresse 0 bis 9 auf „Lesen“.

- Die aktuell in den M- und D-Registern der SPS gespeicherten Werte sollten nun angezeigt werden.

- Alle von Sensoren oder Feldgeräten in diesen Registern gespeicherten Daten sind nun für das Mastergerät zugänglich.

4. Kommunikation überprüfen

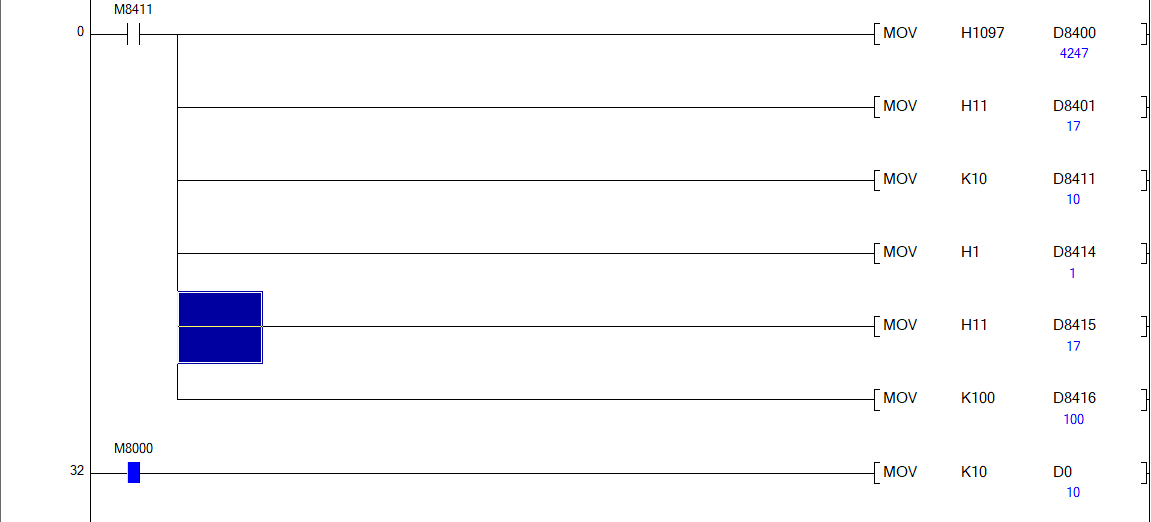

Nun gehen wir noch einen Schritt weiter und überprüfen, ob Änderungen in den Modbus-Registern korrekt im Mastergerät widergespiegelt werden.

- Ändern Sie die SPS-Kontaktplanlogik, um einen Wert in die M- oder D-Register zu schreiben.

- Fügen Sie beispielsweise eine Zeile hinzu, um mit M8001 die konstante Zahl 10 in das Speicherregister D0 zu schreiben.

- Erstellen und schreiben Sie das Programm für die SPS.

- Verwenden Sie den Monitor-Modus, um zu überprüfen, ob die Werte korrekt in die SPS geschrieben wurden.

Nun sollten die erwarteten Werte angezeigt werden.

5. Überprüfen Sie ModbusClientX auf aktualisierte Werte

- Öffnen Sie ModbusClientX. Der Wert an Adresse 0 sollte nun 10 anzeigen.

- Ändern Sie andere Registerwerte in der SPS und überwachen Sie die Änderungen in ModbusClientX.

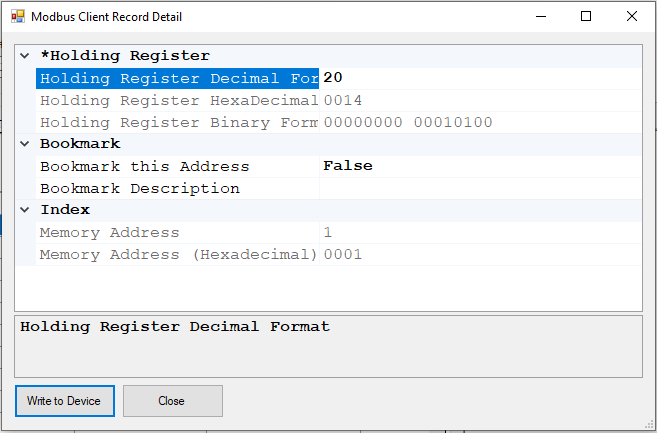

- Sie können das Mastergerät auch verwenden, um Werte in die SPS-Register zu schreiben:

- Doppelklicken Sie auf ein beliebiges Halteregister in ModbusClientX.

- Geben Sie einen Wert ein (z. B. 20 in Register D1 schreiben).

- Klicken Sie auf „An Gerät schreiben“, um den Wert an die SPS zu senden.

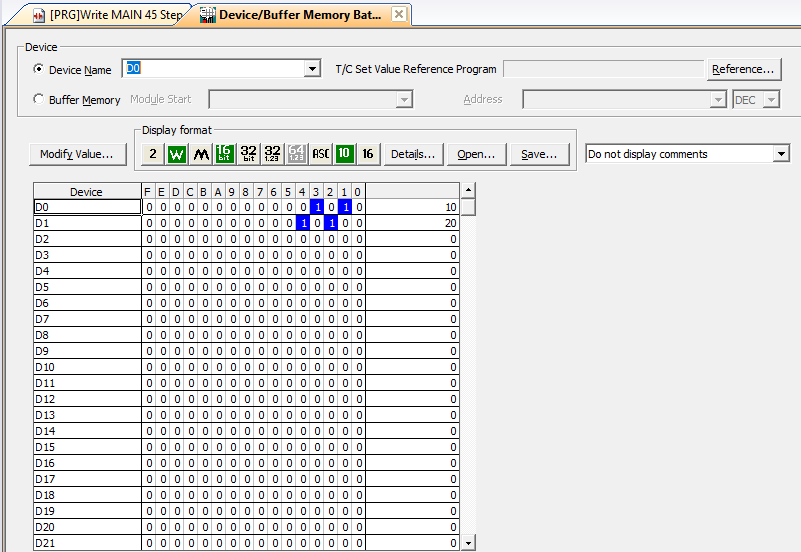

6. Änderungen an der SPS bestätigen

- In GX Works2 gehen Sie zu Online → Monitor → Gerätepuffer/Speicherstapel.

- Geben Sie im Feld „Gerätename“ D0 ein und drücken Sie die Eingabetaste.

- Es sollte eine Tabelle erscheinen, die anzeigt, dass D0 und D1 die von ModbusClientX geschriebenen Werte widerspiegeln.

An diesem Punkt kommuniziert die SPS erfolgreich als Modbus-TCP-Server, und das Mastergerät kann Registerwerte in Echtzeit lesen und schreiben.

IoT Gateway als Modbus-Client verwenden

In der industriellen Automatisierung ist das Abrufen von Daten von einem Modbus-Server nur der Anfang. Oftmals ist es notwendig, diese Daten von entfernten Standorten aus zu visualisieren, um sie zu überwachen und zu analysieren. Hier kommt ein IoT gateway ins Spiel. Dank seiner integrierten Unterstützung für Modbus- und MQTT-Kommunikation kann das gateway den zuvor in diesem Leitfaden verwendeten simulierten Client ersetzen. Durch die Konfiguration des IoT gateway als Modbus-Client kann es Daten direkt von der Mitsubishi-SPS abrufen und nahtlos an industrielle IoT Plattformen oder entfernte Systeme zur Visualisierung und Weiterverarbeitung übertragen.

Gehen wir das Schritt für Schritt an.

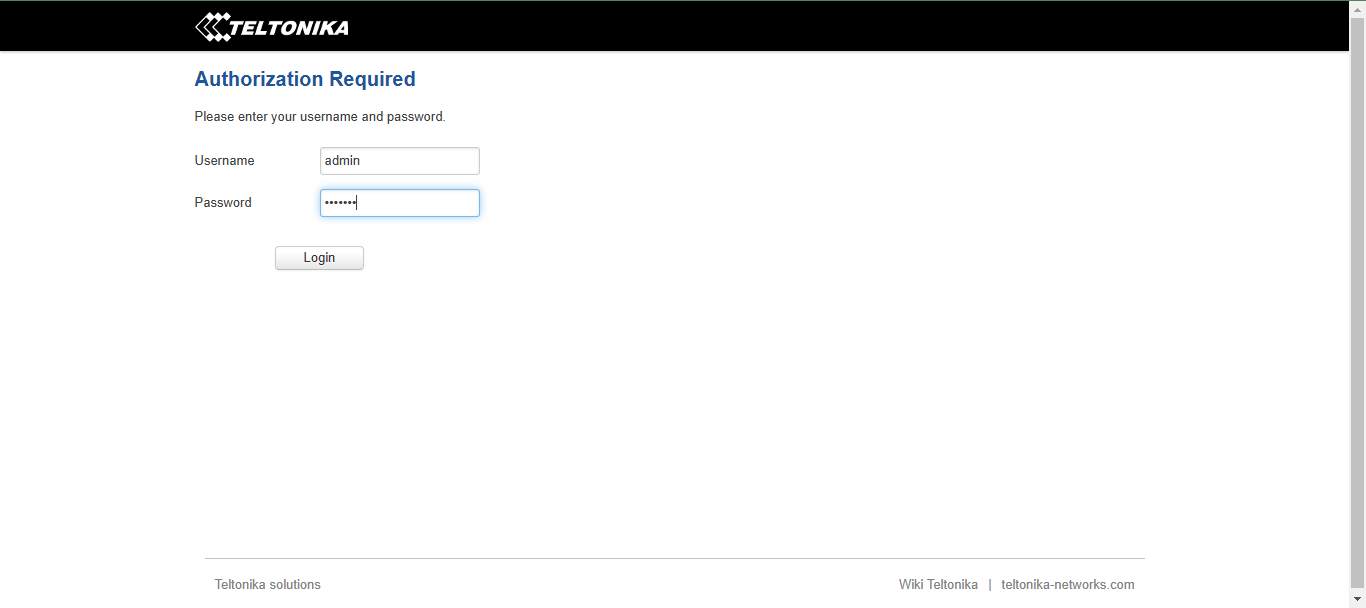

- Rufen Sie die Anmeldeseite des Teltonika- gatewayauf. Standardmäßig lautet die IP-Adresse 192.168.1.1; die Zugangsdaten finden Sie im Handbuch Ihres gateway.

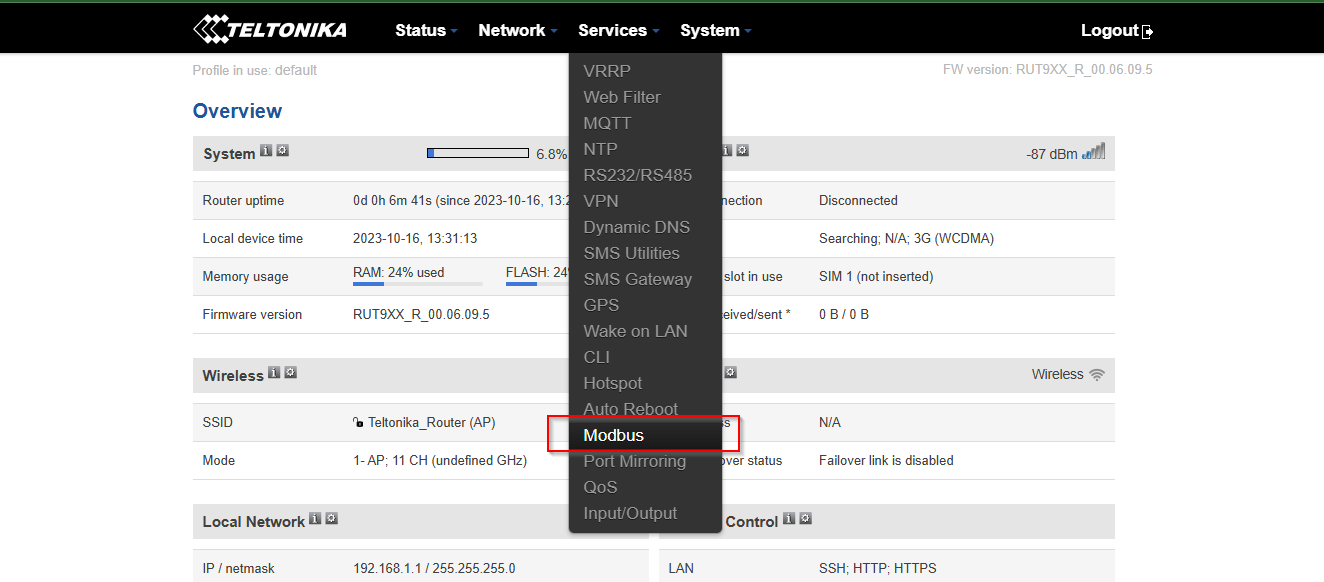

- Nach dem Einloggen sollte ein Fenster wie unten abgebildet erscheinen. Navigieren Sie im Menü „Dienste“ zur Option „Modbus“.

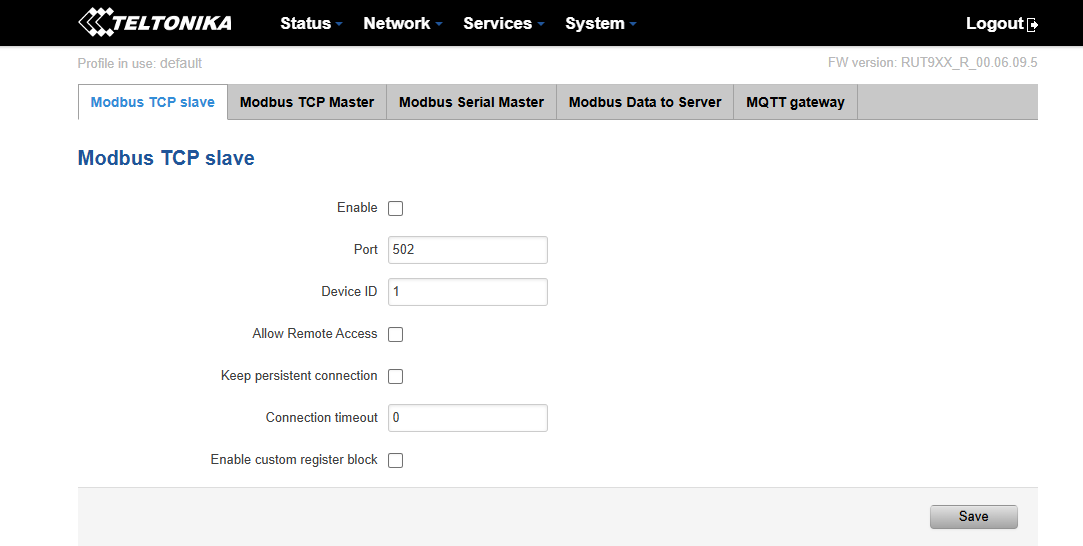

- Stellen Sie sicher, dass die Modbus-TCP-Slave-Option deaktiviert ist. Dies ist erforderlich, da wir das gateway als Master/Client und die SPS als Slave/Server verwenden werden.

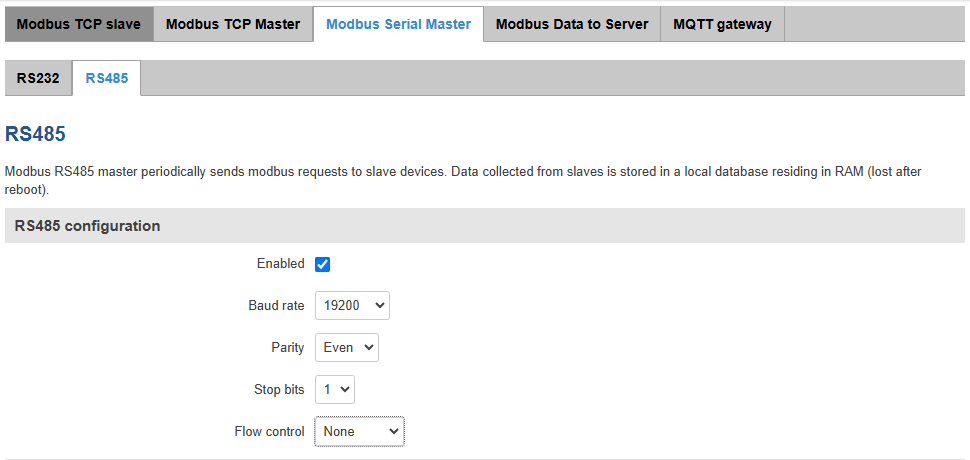

- Wechseln Sie zum Tab „Modbus Serial Master“ und anschließend zum Tab „RS485“. Hier fügen wir die SPS als Slave-Gerät hinzu. Fügen Sie die zuvor definierten Slave-Konfigurationen hinzu.

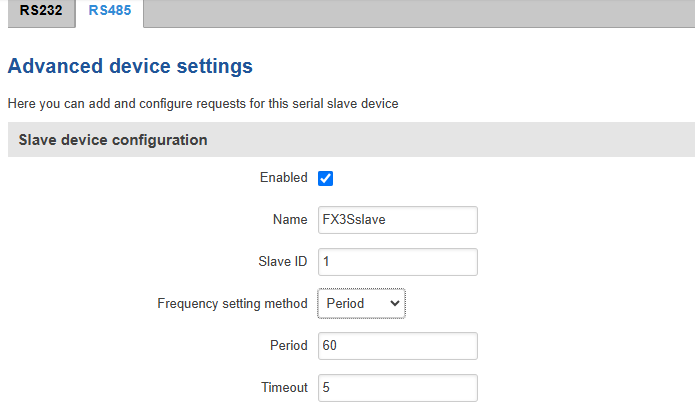

- Klicken Sie auf „Hinzufügen“. Bearbeiten Sie anschließend die Parameter des Slave-Geräts. Konfigurieren Sie das Slave-Gerät wie folgt (geben Sie die Parameter entsprechend Ihren Projekteinstellungen ein):

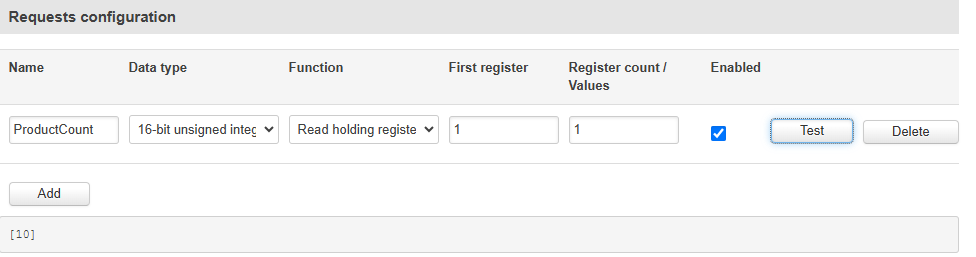

- Scrollen Sie nach unten zum Abschnitt „Anforderungskonfiguration“. Klicken Sie auf „Hinzufügen“, um Details zu den abzufragenden SPS-Registern hinzuzufügen.

Name : Geben Sie den Daten, die Sie lesen möchten, einen aussagekräftigen Namen.

Datentyp : Wählen Sie einen geeigneten Datentyp aus dem Dropdown-Menü.

Funktion : Wenn Sie nur lesen möchten, wählen Sie „Holding-Register lesen“.

Erstes Register : Die Adresse des SPS-Registers.

Registeranzahl : Die Länge der Daten (wie viele Register sie belegen).

Aktiviert : Lassen Sie diese Option aktiviert, um kontinuierlich Daten abzurufen.

Klicken Sie nun auf „Testen“. Bei korrekter Konfiguration sollte der Wert des SPS-Registers unten angezeigt werden. Hier wird der Wert „10“ angezeigt, der im ersten Register unserer SPS gespeichert wurde.

- Klicken Sie auf „Speichern“, um den Vorgang abzuschließen.

Das gateway ruft nun kontinuierlich Daten von der SPS ab und fungiert dabei als Modbus-Client.

Häufig gestellte Fragen

Worin besteht der Unterschied zwischen Modbus RTU und Modbus TCP?

Modbus RTU nutzt serielle Kommunikation (z. B. RS-232 oder RS-485) zur Datenübertragung in einem kompakten Binärformat und eignet sich daher gut für kleinere Netzwerke mit wenigen Geräten. Allerdings sind Punkt-zu-Punkt- oder Reihenschaltungen erforderlich, was die Skalierbarkeit einschränken kann.

Modbus TCP hingegen arbeitet über Ethernet-Netzwerke mithilfe des Transmission Control Protocol (TCP). Es ermöglicht eine schnellere Kommunikation, unterstützt mehrere gleichzeitige Verbindungen und lässt sich problemlos in moderne IT-Infrastrukturen integrieren. Dadurch eignet sich Modbus TCP besser für größere, verteilte Systeme, die einen schnellen Datenaustausch und hohe Flexibilität erfordern.

Stellt Mitsubishi speicherprogrammierbare Steuerungen (SPS) her?

Ja, Mitsubishi Electric ist ein weltweit führender Anbieter von speicherprogrammierbaren Steuerungen (SPS). Das SPS-Portfolio umfasst eine breite Modellpalette, darunter die MELSEC iQ-R-, iQ-F-, Q-, L- und F-Serien, die sowohl für kleine, autarke Systeme als auch für komplexe, großflächige industrielle Automatisierungslösungen entwickelt wurden. Mitsubishi-SPS sind bekannt für ihre Zuverlässigkeit, Skalierbarkeit und Kompatibilität mit Protokollen wie Modbus TCP und bieten in verschiedenen Branchen optimale Leistung.

Wie viele verschiedene Arten von Mitsubishi-SPSen gibt es?

Mitsubishi bietet verschiedene SPS-Typen an, die jeweils auf unterschiedliche Automatisierungsanforderungen zugeschnitten sind. Zu den Hauptserien gehören die MELSEC iQ-R (das neue Flaggschiff) für mittelgroße bis große Systeme mit erweiterten Funktionen, die MELSEC iQ-F für kleine und autarke Anwendungen, die MELSEC-Q für schnelle, großflächige Automatisierung, die MELSEC-L für kompakte und dennoch vielseitige Steuerungen sowie die MELSEC-F (FX-Serie) für einfache, skalierbare Lösungen in kleineren Anlagen. Jede Serie ist auf spezifische industrielle Anforderungen ausgelegt und bietet Flexibilität, Leistung und Zuverlässigkeit.

Welche Programmiersprache verwenden Mitsubishi-SPSen?

Mitsubishi-SPSen werden mit Kontaktplanlogik programmiert, einer grafischen Programmiersprache, die in der industriellen Automatisierung weit verbreitet ist. Sie sind kompatibel mit Programmierumgebungen wie GX Works2 und GX Works3, die neben Kontaktplanlogik auch andere Sprachen des IEC 61131-3-Standards wie strukturierten Text (ST) und Funktionsbausteindiagramme (FBD) unterstützen. Diese Optionen bieten Flexibilität für traditionelle und moderne Programmieransätze, je nach Anwendung.

Welche Software verwenden die SPSen von Mitsubishi Electric?

GX Works2 und GX Works3 programmiert und konfiguriert , die beide zur iQ Works Engineering Suite gehören. GX Works2 wird häufig für ältere SPSen eingesetzt, während GX Works3 eine moderne Benutzeroberfläche und erweiterte Funktionen für neuere Modelle wie die MELSEC iQ-R- und iQ-F-Serie bietet. Diese Tools unterstützen Kontaktplanlogik, strukturierte Textprogrammierung, strukturierte Programmierung und Funktionsbausteinprogrammierung und bieten somit Flexibilität für ein breites Spektrum industrieller Anwendungen.

Was ist GX Works2?

GX Works2 ist eine Programmiersoftware von Mitsubishi Electric zur Konfiguration und Programmierung ihrer SPSen. Sie unterstützt verschiedene Programmiersprachen, darunter Kontaktplanlogik, strukturierter Text und Funktionsbausteindiagramme, und ist somit vielseitig für Aufgaben der industriellen Automatisierung geeignet. Als Nachfolger von GX Developer wurde sie primär für ältere SPSen wie die MELSEC-Q- und MELSEC-F-Serien entwickelt und bietet Werkzeuge zum Erstellen, Debuggen und Warten von Steuerungsprogrammen. GX Works2 ist eine zuverlässige Lösung für Ingenieure, die mit den leistungsstarken speicherprogrammierbaren Steuerungen von Mitsubishi arbeiten.

Ist Modbus TCP mit Geräten von Drittanbietern und SCADA -Systemen kompatibel?

Ja, Modbus TCP ist weitgehend kompatibel mit Geräten von Drittanbietern und SCADA Systemen . Als offenes und standardisiertes Protokoll ermöglicht es die nahtlose Integration über verschiedene Hersteller und Plattformen hinweg. Dadurch eignet es sich ideal für die Verbindung von SPSen, Sensoren, HMIs und SCADA Systemen in der industriellen Automatisierung. Die Verwendung von Ethernet-Netzwerken gewährleistet Flexibilität und Skalierbarkeit und macht Modbus TCP somit zu einer zuverlässigen Wahl für vielfältige und vernetzte Systeme.

Was sind die besten Vorgehensweisen für die Erstellung von Kontaktplanlogik zur Abbildung von Modbus-Registern?

Beim Schreiben von Kontaktplanlogik zur Zuordnung von Modbus-Registern sollten Sie zunächst die Datenregister der SPS (z. B. D-Register) eindeutig identifizieren, die den benötigten Modbus-Adressen entsprechen. Verwenden Sie konsistente und übersichtliche Namenskonventionen, um die Lesbarkeit und Fehlersuche Ihres Programms zu verbessern. Aktivieren Sie stets die Modbus-Kommunikationseinstellungen (z. B. M8411 für Mitsubishi-SPSen) und konfigurieren Sie die Kommunikationsparameter sorgfältig entsprechend den Client-Einstellungen, einschließlich Baudrate, Parität und Slave-Adresse.

Halten Sie die Logik einfach und modular und beschränken Sie sich auf die notwendigen Daten, um unnötige Komplexität zu vermeiden. Fügen Sie Kommentare hinzu, um den Zweck jedes Abschnitts zu verdeutlichen, und testen Sie Ihr Programm mit Modbus-Polling-Software, um die korrekte Funktion sicherzustellen. Diese Vorgehensweisen tragen zu einer effizienten und zuverlässigen Einrichtung bei.

Was sind die wichtigsten Merkmale der Mitsubishi PLC FX-Serie?

Die Mitsubishi PLC FX-Serie zeichnet sich durch ihr kompaktes Design, ihre hohe Verarbeitungsgeschwindigkeit und ihre Vielseitigkeit aus. Sie verfügt über integrierte Funktionen wie analoge Ein-/Ausgänge, Ethernet-Kommunikation, Positionssteuerung und Hochgeschwindigkeitszähler und eignet sich daher für ein breites Anwendungsspektrum. Seit ihrer Markteinführung durch Mitsubishi Electric gilt die FX-Serie als Standard in der Klasse der Kompaktsteuerungen, unter anderem dank ihrer nahtlosen Erweiterbarkeit durch zusätzliche Module für Analog-, Kommunikations- und Sensorsteuerung. Ihre einfache Programmierung und robuste Leistung machen sie zu einer zuverlässigen Wahl für Automatisierungssysteme im kleinen Maßstab.

Warum gelten die SPS-Systeme der Mitsubishi FX-Serie als kostengünstige Kompaktsteuerungen?

Die SPSen der Mitsubishi FX-Serie zeichnen sich durch Wirtschaftlichkeit und Effizienz aus und bieten essenzielle Automatisierungsfunktionen ohne unnötige Komplexität. Ihre kompakte Bauweise reduziert den Platzbedarf und bietet somit zahlreiche Vorteile. Integrierte Funktionen wie Hochgeschwindigkeits-E/A, Analogeingänge und Kommunikationsschnittstellen machen in vielen Anwendungen zusätzliche Module überflüssig. Dank dieses All-in-One-Designs werden die Hardwarekosten minimiert, was die SPSen zu einer wirtschaftlichen Wahl für kleine oder autarke Automatisierungssysteme macht. Dies erklärt, warum Mitsubishi bereits Millionen von kompakten Steuerungen im Einsatz hat.